COLUMN

COLUMN

2024.08.09

2024.08.09

INDEX目次

三次元測定機は、X軸・Y軸・Z軸の三次元座標値を取得し、対象物の寸法や立体形状を測る測定機です。ノギスやマイクロメーターといった従来のハンドツールでは難しい複雑形状も正確に測れるため、万能な測定機とも言われています。精度の高さから、三次元測定機は自動車部品や航空部品など超精密部品の加工製造には欠かせません。そんな三次元測定機を正しく使いこなすには、「座標系」の理解が必須です。当記事では、座標系の概念と設定方法、さらには空間補正について詳しく解説します。

三次元測定機を正しく使いこなすには、「座標系」の理解が欠かせません。しかし、初心者の方や慣れていない方にとって、座標系という考え方を理解するのは難しいのも確かです。ここでは、三次元測定機における座標系の概念について詳しく解説します。なお、三次元測定機の概要や歴史については、こちらの記事をご参照ください。なお、三次元測定機の使い方については、こちらの記事もご参照ください。

三次元測定機における「座標系」とは、測定対象物に応じて個別に設定するX軸・Y軸・Z軸の座標値です。そもそも三次元測定機とは、X軸・Y軸・Z軸の三次元座標値を取得することで、測定対象の寸法や立体形状を測ります。座標系は測定を行う際の基準となるもので、対象物を測定する際には必ず座標系を設定しなければなりません。さらに、対象物を構成する線や面、円、球といった各要素に対し、個別に各軸を指定する必要があります。

三次元測定機の座標系には、「機械座標系」と「ワーク座標系」の2つの座標系があります。機械座標系とは、三次元測定機がもともと持っている座標系です。機械座標系は機器固有の値であり、対象物に合わせて変更することはできません。一方、「ワーク座標系」は測定対象に合わせて個別に設定する座標系です。三次元測定機は機械座標系しか認識していないため、初期状態では対象物の位置を把握できません。測定対象を機械座標系に合わせて正確に設置するのは難しいため、測定の度にワーク座標系を設定し、三次元測定機に対象物の位置や傾きを教える必要があります。

三次元測定機における座標系は、横(X軸)・縦(Y軸)・高さ(Z軸)のように三方向の座標値によって表されます。ただし、座標系はあくまで対象物の位置を示すために使われるもので、緯度経度のように地球上の位置関係を表すものではありません。座標系の考え方を理解する上で大切なのが、X軸・Y軸・Z軸の関係性です。具体的には、以下の3点を把握しておく必要があります。

1. X軸・Y軸・Z軸の位置関係は変わらない

2. X軸・Y軸・Z軸は必ず垂直に交わる

3. X軸・Y軸・Z軸にはプラスの方向がある

これらの関係性は、座標系の概念を理解する上で非常に重要です。この後ご紹介する「仮想点」や「投影」にもかかわるため、必ず把握しておきましょう。

座標系を設定する際は、「面」がとても重要な意味を持ちます。面は測定対象の位置関係を正確に把握する上でも非常に重要です。そのため、座標系を設定する場合は一般的に、測定の基準となる面である「基準面」を作成します。適切な面で基準面を作成できていなかったり、基準面の測定が適切でなかったりすると、正しく測定できない恐れもあるため注意が必要です。三次元測定機で正確に測定するには、適切な基準面の作成と座標系の設定が欠かせません。なお、基準面を作成するには最低3点の座標値を測定する必要があります。さらに、基準面を作成すると、面に対し垂直な「面直線」を求めることも可能です。

三次元測定機を高精度に使いこなすには、座標系の設定が非常に重要です。さらに、測定対象に固有のワーク座標系を設定するには、適切な基準面の作成が欠かせません。ここでは、三次元測定機における座標系設定の方法を解説します。

まずは「基準面」の設定です。前章でも触れたとおり、基準面は測定の基準となる面で、基準面を設定することを「面補正」と言います。基準面を設定するには、面の最小測定点である3点以上の座標値を測定しましょう。面を構成するには3点あれば必要十分ですが、誤差を把握するには4点測定をおすすめします。なぜなら、3点測定では必ず3点を通る凸凹のない平面になってしまいますが、4点以上測定し平均値から面を作成すると「平面度」を把握できるからです。基準面を作成できたら、面に垂直な「面直線」をZ軸に設定しましょう。Z軸を設定することで、垂直方向の傾きが決まります。

基準面を作成しZ軸を設定したら、「基準線」の設定です。基準線を設定することを「軸補正」と言います。基準線を設定するには、直線の最小測定点である2点の座標値を測定しましょう。基準線を作成できたら、X軸に設定してください。Z軸とX軸が決まると、それらに垂直なプラス方向がY軸に決まります。ちなみに、基準線を設定する際は、測定の方向に注意が必要です。線を測定する場合、1点目から2点目に向けてプラス方向の線が作成されます。さらに、前章でお伝えしたとおりX軸・Y軸・Z軸の位置関係は絶対に変わりません。Z軸に対し180度逆向きに基準線を測定すると、Z軸が下を向いた状態になってしまうため気をつけましょう。なお、X軸を設定することで、水平方向の傾きが決まります。

基準面と基準線を設定しX軸・Y軸・Z軸が決まったら、「原点」を設定しましょう。X軸・Y軸・Z軸が決まると、垂直方向および水平方向の傾きがわかります。しかし、まだ対象物の置かれている位置はわからない状態です。三次元測定機に対象物の位置を教えるには、原点の設定を行います。原点を設定するには、2つの線を測定してください。その交点が原点です。原点に設定すると、交点の位置が「(X, Y, Z)=(0, 0, 0)」となります。基準面・基準線・原点を設定することで、三次元測定機は対象物の位置と傾きを把握することが可能です。

原点を設定する際は、「仮想点」や「投影」の利用が必要なケースもあります。例えば、実際には交わっていない2つの直線を測定することで、延長すると交わる仮想の交点を原点に設定することも可能です。また、交わってX軸・Y軸・Z軸の位置関係が決まる交点は原点に設定できるため、直線と面の交点なども原点として設定できます。さらに、交点を作る際は「投影」という考え方も非常に重要です。投影とは、座標値を平面上に映し、高さであるZ軸を合わせることを意味します。2つの直線を基準面に投影することで、「Z=0」の基準面上に原点を設定することも可能です。なお、投影する面のことを「投影面」と言います。

前章では座標系設定の方法について解説しました。精度を出すためには、座標系設定の手順は非常に重要です。ここからは、三次元測定機の一般的な使用手順をご紹介します。なお、三次元測定機の使い方については、こちらの記事もご参照ください。

まずは測定環境を整えましょう。対象物を事前に地盤のしっかりとした測定室に安置し、温度と湿度を一定に保ってください。なぜなら、精度を出すためには振動や熱膨張の影響を最小限に抑える必要があるからです。安置時間は最低5時間以上、最適な温度は20℃前後と言われています。さらに、精密機械でもある測定機を傷つけないよう、対象物に付着した汚れや油分は事前に取り除いておきましょう。また、柔らかい物や変形しやすい物は、接触式では正確に測れません。一方、黒い物や光沢のある物は非接触式では正確に測れないなど、機種によって得意不得意があります。対象物に合った測定機を使用することも重要です。

続いて、キャリブレーションと呼ばれる初期設定を行いましょう。この手順は、測定機の正確性を確認し、万が一誤差が生じていた場合は較正して正確に測れるように調整する作業です。対象物に直接触れて測定する接触式の場合は、接触子が経年劣化などで変形している可能性もあるため、測定する度に原則毎回この手順を踏まなければなりません。接触子にはさまざまな種類があり、同じ種類のものでも個体差があったり摩耗したりもするため、誤差が生じる恐れもあります。接触子の直径を設定し、対象物に触れる点と接触子の中心座標までの半径を考慮し、測定できるよう調整する作業がこの手順です。

次はアライメントと呼ばれる位置合わせを行いましょう。この手順は、対象物を置く向きを基準となる機械座標に合わせる作業です。前章でも詳しくご説明したとおり、座標系には機器に固有の機械座標系と対象物に個別に設定するワーク座標系があります。しかし、大きく複雑な対象物を、機器に固有の基準面や基準線に正確に合わせて設置するのは難しいでしょう。そこで、対象物の位置や傾きは機械座標系の基準面や基準線とズレてしまうものと考え、そのズレを修正するのがこの手順です。

アライメントが完了したら、ワーク座標系を設定しましょう。繰り返しになりますが、ワーク座標系とは測定対象に合わせて個別に設定する座標系です。ワーク座標系を設定するには、基準面・基準線・原点を設定する必要があります。まずは基準面を作成し、面直線がZ軸、基準線がX軸、Z軸とX軸の両方に垂直なプラス方向がY軸です。原点については、各軸のすべてが0になる点を原点とする場合と、2つの直線が交わる仮想の交点を原点とする場合があります。これらを設定することで、ワーク座標系の設定は完了です。

座標系設定が完了したら、いよいよ対象物を測定しましょう。三次元測定機は、対象物を構成する各要素の最小測定点を測定することで、三次元座標値を取得します。各要素の最小測定点は、直線は2点、平面や円は3点、球は4点です。接触式の場合は接触子で直接触れることで、非接触式の場合はレーザーやパターン光を照射することで、各要素を測定します。要素の組み合わせによって、複雑な立体形状などを測ることも可能です。なお、誤差を伴う測定の場合は一般的に、誤差の二乗の和が最小となる「最小二乗法」を用いて、最も確からしい関係式を求めます。

以上の手順によって、正確に測定することが可能です。しかし、測定には機械的な運動を伴うことから、わずかな運動誤差が避けられません。そこで、ここではそのような運動誤差を補正し、高精度な測定を実現する空間補正について解説します。

冒頭でも述べたとおり、測定には機械的な運動を伴うため、わずかな運動誤差が避けられません。空間補正とは、ソフトウェアの技術によってそのような運動誤差を補正し、最小限に抑える機能です。そもそも、三次元測定機は対象物の寸法や立体形状を精密に測定するために使用されます。しかし、アーム型を始めとした可動部の多い機種は、機械的な運動により誤差が生じることもあるため、注意が必要です。これは、アームのような可動部が対象物の目的地に正確に到達しない場合に発生します。空間補正は、この運動誤差を最小限に抑えるための機能です。

空間補正の方法は三次元測定機のメーカーや機種によって異なりますが、以下のような手法が一般的です。

1. 数学的な補正

位置や傾きなどのパラメーターを調整することで、運動誤差を数学的な計算によって補正します。

2. プローブキャリブレーション

接触子を較正することで、位置や傾きの誤差を補正します。

3. 環境補正

温度や湿度、振動といった測定環境による影響を考慮し、誤差を補正します。

以上のような手法で、さまざまな誤差を補正します。空間補正は、正確な測定結果を得るために欠かせない機能です。

今回は三次元測定機の座標系設定について解説しました。座標系とは、測定対象物に応じて個別に設定するX軸・Y軸・Z軸の座標値です。精度にも大きな影響を及ぼすため、正確に測定するには座標系の理解が欠かせません。さらに、測定精度を高めるため、機械的運動に伴う運動誤差を最小限に抑える空間補正という機能についても、理解しておく必要があります。当記事を参考に座標系と空間補正の理解を深め、三次元測定機を正しく活用しましょう。

RECOMMENDED COLUMNその他おすすめコラム

PICK UP

三次元測定機メーカー3社(※)が提供している、据置型・ポータブル型・大型測定対象物測定機・ショップフロア向け三次元測定機などの製品を調査し、先進の三次元測定機を選出しました。ここではその中から、様々なニーズに合わせて分かりやすく、「高精度・高効率な三次元測定機」「手頃な価格帯の三次元測定機」「省スペース・手軽な三次元測定機」の3つのタイプに分けて比較・解説していきます。 ※Googleで「三次元測定機 メーカー」と検索し、表示される三次元測定機メーカーを3社選出しました。(2024年2月調査時点)

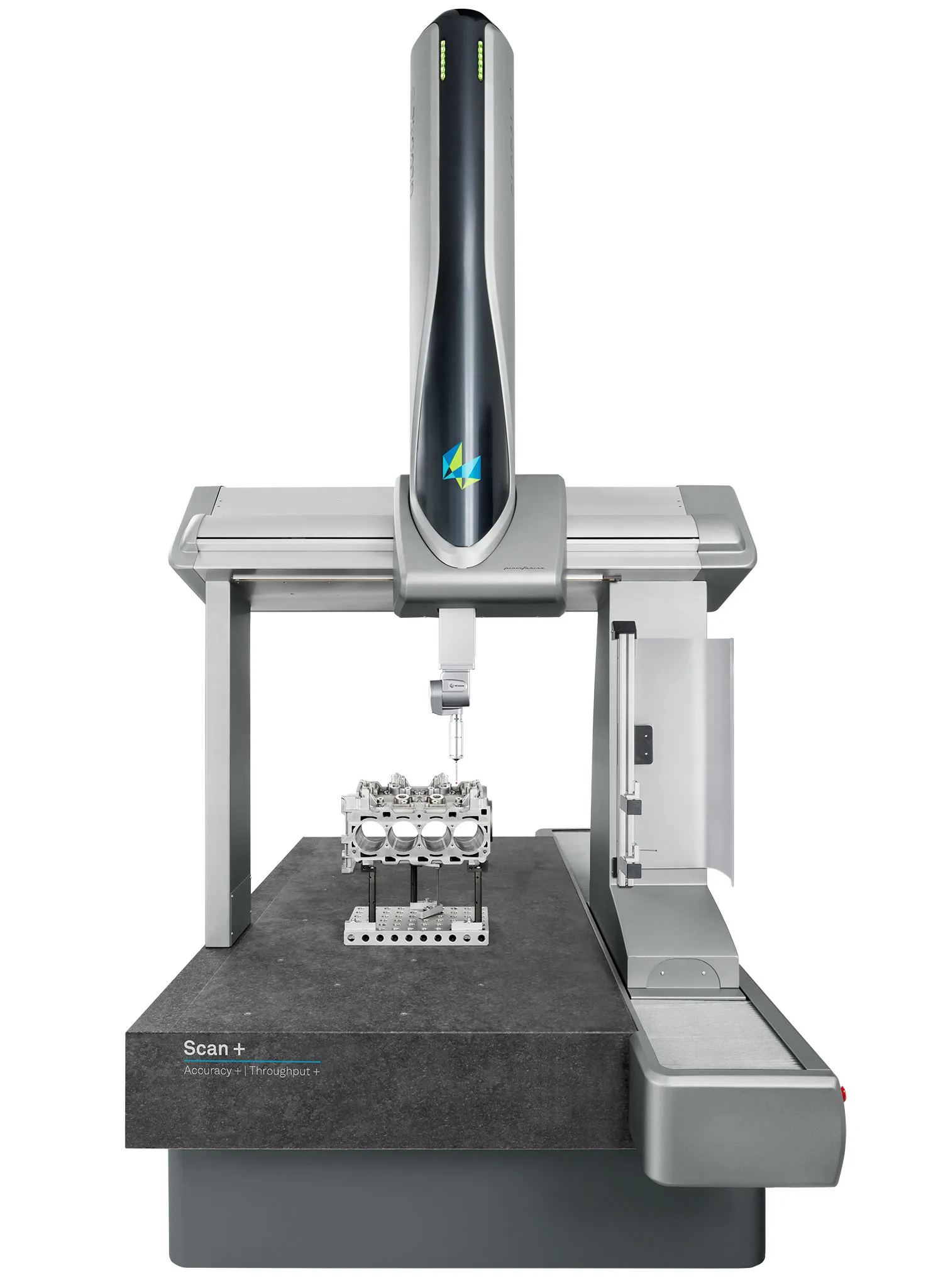

Global S Scan+

Hexagon

ミツトヨ

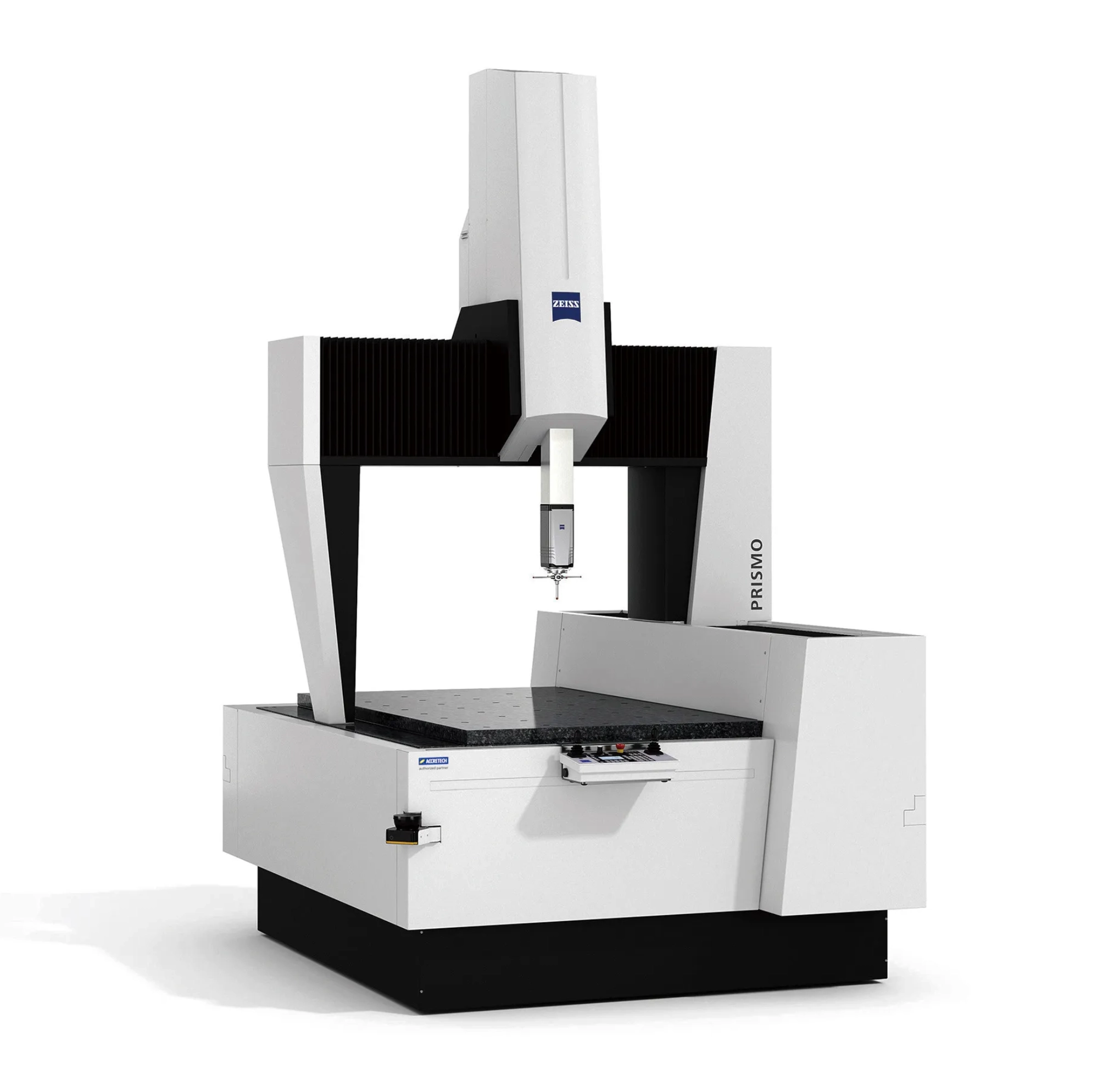

PRISMO

東京精密