COLUMN

COLUMN

2024.04.18

2024.04.18

INDEX目次

三次元測定機とは、三次元の座標を取得し、対象物の寸法や三次元形状などを測る測定器です。三次元測定機を活用することで、ノギスやマイクロメーターといった従来のハンドツールでは測定が難しかった複雑な形状の物も測定できます。複雑な対象物も高精度で測定できる三次元測定機は、自動車部品や各種機械部品などの超精密加工に欠かせません。3Dプリンタの普及が進む近年では、既存部品の寸法を測って試作品を製作するリバースエンジニアリングへの応用も重要な用途です。当記事では、活用の幅が広がり重要度も高まっている三次元測定機の使い方を詳しく解説します。

自動車部品や各種機械部品などの超精密加工に欠かせない三次元測定機は、活用の幅が広がり、近年ニーズが高まっている測定機器です。しかし、非常に専門性が高いため、三次元測定機と言われてもピンとこない方がほとんどかもしれません。そこで、ここでは三次元測定機の概要について詳しくご紹介します。

三次元測定機は、縦・横・高さの三方向の座標値を取得し、対象物の寸法や三次元形状などを正確に測る測定機です。三次元測定機を活用することで、寸法だけでなく、位置関係や輪郭形状、幾何公差などを高精度で測定できます。また、対象物の測定データを記録するだけでなく、各種演算によってさまざまな値を算出することも可能です。複雑な形状の物も高精度で計測できる三次元測定機は、自動車部品や各種機械部品などの超精密加工に欠かせません。近年は3Dプリンタが普及しつつあり、既存部品や標準部品の三次元形状を正確に測って試作品を製作する「リバースエンジニアリング」への応用も見られます。なお、三次元測定機の概要や歴史については、こちらも合わせてご参照ください。

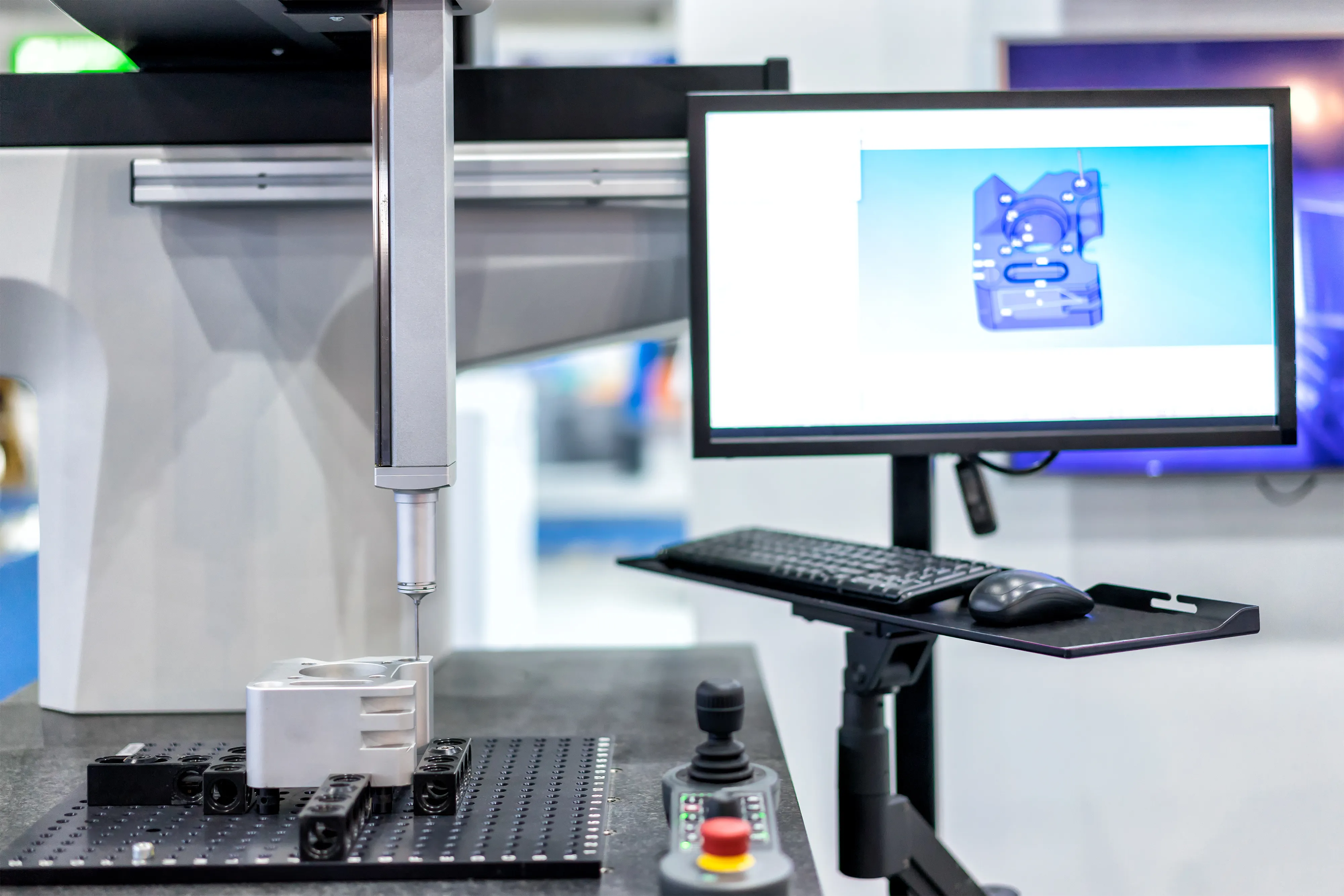

三次元測定機の測定方法には、「接触型」と「非接触型」の2種類があります。接触型は、「プローブ」と呼ばれる接触子を対象物に接触させて、三次元の座標値を取得する方法です。直接触れて計測するため、高精度の測定ができる反面、対象物の形状が複雑な場合は測定に時間がかかるという欠点もあります。非接触型は、レーザーや光を当てて対象物の三次元座標を取得する方法です。物理的に接触しないため複雑な対象物も効率的に測定できる反面、レーザーや光を反射したり吸収したりする物は測れないという欠点もあります。なお、測定の原理については、こちらも合わせてご参照ください。

三次元測定機は、門のような構造にプローブが付いた「門型・ブリッジ型」が一般的です。門型・ブリッジ型の三次元測定機は大型のものもあり、基本的には測定室に設置して据え置きで使います。しかし、多様なニーズに対応するため、近年ではさまざまな種類の三次元測定機が増えてきました。例えば、狭いスペースにも設置して高精度な測定ができる「卓上型」、軽量で持ち運びもできる「ハンディ型」、複数の関節が搭載されており門型・ブリッジ型では測れない複雑な対象物も測定できる「アーム型」などがあります。従来は据置型が主流でしたが、現在では持ち運びもできるポータブルの三次元測定機も一般的です。

前章でご紹介したとおり、三次元測定機にはさまざまな種類があります。従来は門型・ブリッジ型が主流でしたが、現在は卓上型やアーム型なども一般的です。しかし、測定方法やフォームファクターは異なりますが、三次元測定機の基本的な使い方は変わりません。ここでは、三次元測定機の使い方を解説します。なお、三次元測定機の一般的な使い方については、こちらも合わせてご参照ください。

三次元測定機で正確に計測するには、なにより測定環境を整えることが大切です。まずは測定する対象物を測定室に安置し、一定の室温に維持してください。安置時間は最低でも5時間程度、最適な温度は20℃前後と言われています。これは、熱膨張による測定誤差をなるべく少なくするための措置です。また、精密機器である測定機を傷つけないためにも、対象物に付着した汚れや油分はあらかじめ取り除いておきましょう。その他には、対象物に適した機種を使用すること、可動部がスムーズに動くことなどを事前に確認するのも重要です。

測定環境が整ったら、キャリブレーションと呼ばれる初期設定を行いましょう。初期設定は、三次元測定機の正常性を確認し、万が一誤差が生じていた場合は修正して正確な値を出力できるように調整する作業です。経年劣化やプルーブの変形によって誤差が生じる場合もあるため、基本的に使用時には毎回初期設定を行います。プルーブを用いる接触型三次元測定機の場合は、接触子の初期設定が必須です。接触子の初期設定では、球の直径を設定し、対象物に触れる点から球の中心座標までの半径を考慮して測定できるようにします。接触子にはさまざまなサイズがあり、同一製品でも個体によって誤差があったり、摩耗によって誤差が生じたりすることもあるため、直径の設定は必須です。

初期設定ができたら、アライメントと呼ばれる位置合わせを行いましょう。位置合わせは、測定する対象物の座標を基準座標に合わせる作業です。三次元測定機は、機器が固有で持つ「機械座標系」と、対象物に設定される「ワーク座標系」の2つの座標系を持ちます。位置合わせの目的は、基準座標系である機械座標系と、ワーク座標系を一致させることです。対象物が大きかったり形状が複雑だったりする場合、対象物を基準となる座標系に正確に配置するのが難しいケースもあります。基準座標系とのズレを修正し、対象物の位置や姿勢を正確に把握するには位置合わせが必要です。

位置合わせの次は、座標軸の設定です。位置合わせはワーク座標系を基準座標系に合わせる工程でしたが、この工程では測定対象が持つワーク座標系の基準面・基準線・原点を設定します。基準面は基準となる平面で、基準線はX軸、基準線と垂直方向がÝ軸、基準面と基準線の両方に垂直方向がZ軸です。原点はX軸・Ý軸・Z軸のすべてが0になる点か、2本の直線が交わる仮想の交点を原点とする場合があります。基準面・基準線・原点の3つを指定することで、座標軸の設定は完了です。

すべての準備が整ったら、いよいよ寸法の測定です。三次元測定機はX軸・Ý軸・Z軸からなる座標値を収集し、面や線、円といった対象物を構成する要素を「最小二乗法」によって求めます。最小二乗法とは、誤差を伴う測定において、誤差の二乗の和を最小にして、最も確からしい関係式を求める方法です。対象物を構成する各要素の最小測定点は、直線は2点、平面や円は3点、球は4点となっています。最小測定点を満たすよう接触子を接触させることで、各要素の測定が可能です。各要素を組み合わせることで、寸法や角度に加え、立体物の複雑な三次元形状なども測れます。

三次元測定機の一般的な使い方をご紹介しました。三次元測定機を使う上で、もっとも重要な要素は「基準」です。基準の取り方が適切ではないと、その後の測定結果が変わってしまう恐れもあります。精度を高めるには、基準の取り方を覚えることが何より大切です。ここでは、三次元測定機における「基準」について詳しく解説します。

三次元測定機における「基準」とは、三次元の座標系です。前章では、三次元測定機は機器に固有の機械座標系と、対象物に設定するワーク座標系を持つと解説しました。基準となる座標系がない状態では、三次元測定機は対象物の位置がわからないため、測定を行えません。そこで、基準となる座標系を設定し、三次元測定機に対象物の位置を教えてあげる作業が「基準を取る」という行為です。ちなみに、座標系ではX軸・Ý軸・Z軸などの座標値を使って場所の位置を指定します。座標系はデータの位置を固定するために用いられ、X軸・Ý軸・Z軸の位置関係が変わることはありません。また、各軸は必ず直角で交わり、それぞれプラス方向があるという特徴もあります。

測定した要素がどのように配置されているのかを知るためには、「面」が重要な意味を持ちます。座標系で基準となる平面を「基準面」と言い、座標系を設定する際は基準面を作るのが一般的です。適切な基準面を作れないと、正しく測定できない恐れもあります。三次元測定機は高精度で測定できますが、これは正しく測定できた場合に限った話です。正しく測定するためには、適切な基準面の作成が欠かせません。なお、基準面を作成するには、最低でも3つの測定点が必要です。3点を通る基準面が作成されると、同時に面に対して垂直な面直線も作成できます。

基準面が作成できたら、ワーク座標系を設定しましょう。測定対象物の位置関係を表すワーク座標系を設定するには、基準面・基準線・原点の3つを指定する必要があります。基準線はX軸、基準線と垂直方向がÝ軸、基準面と基準線の両方に垂直方向がZ軸です。原点については、X軸・Ý軸・Z軸のすべてが0になる点を原点とする場合と、2本の直線が交わる仮想の交点を原点とする場合があります。特に、基準面の選定や測定は非常に重要です。最適な基準面の選定方法や測定方法は、対象物の形状や図面指示によって異なります。測定範囲や平面度を考慮しながら、信頼性の高い基準面を作成することが大切です。

測定する要素は、円錐や球といった立体形状もありますが、円や直線などの立体形状を持たない要素もあります。このように立体形状を持たない要素は、平面方向に垂直移動することで測定が可能です。なお、平面方向に垂直移動することを「投影」と言います。例えば、立体形状を持たない円を測定する場合、測定するポイントを指定しても垂直方向のZ軸をそろえて測定するのは難しいでしょう。そこで、測定するポイントを平面方向に垂直移動し、Z軸をそろえることで、正確に測定することが可能です。なお、測定時に投影する平面を「基準面」もしくは「投影面」と言います。

三次元測定機では、「仮想線」や「仮想点」を用いて複雑な形状の対象物も測定できます。例えば、直線と直線の交点、平面と平面の交線、球と球の交円など、さまざまな要素を仮想線や仮想点を用いて表現し、測定することが可能です。仮想原点から特定の点までの三次元的な座標は、ノギスやマイクロメーターといった従来のハンドツールでは測定できません。しかし、三次元測定機を活用することで、仮想線や仮想点を用いた複雑な測定も可能です。このように、従来の測定機では測定できない要素も測定できることから、三次元測定機は万能な測定機とも言われています。

万能な測定機とも言われる三次元測定機を活用することで、さまざまなデータを測定できます。例えば、寸法や角度だけでなく、輪郭形状や三次元形状といったデータも、三次元測定機が得意とする測定です。3Dプリンタが普及しつつある現代では、リバースエンジニアリングなどへの応用も見逃せません。ここでは、三次元測定機でできることを改めて解説します。なお、三次元測定機の主な用途については、こちらをご参照ください。

寸法や角度の計測は、接触型三次元測定機でも非接触型三次元測定機でも測定が可能です。平面や球といった測定対象の要素を選択し、最小測定点を測定することでデータが得られます。各要素の最小測定点は、直線は2点、平面や円は3点、球は4点です。より正確に測定するには、スタイラスが対象物に直接触れて測定する接触型が適しています。全体形状を踏まえて寸法を測定したい場合は、面で測定する非接触型が最適です。ちなみに、測定方法によっては、対象物が指定した平面や直線に対し平行かどうかを測る「平行度」や、円がどれだけ完璧な円に近いかを測る「真円度」なども測れます。

輪郭形状の観察や検査も、三次元測定機が得意とする作業です。接触型三次元測定機であればスタイラスで直接対象物に触れることで、非接触型三次元測定機であれば高精度カメラで広範囲を撮影することで、輪郭形状を観察したり検査したりできます。三次元測定機で対象物の精密な表面形状を取得し、データを拡大して形状を観察するのが輪郭形状観察の一般的な手順です。表面の凸凹や粗さを正確に計測するには、対象物に直接触れる接触型が適しています。他には、三次元測定機で得られたデータを設計時の3D CADと重ね合わせ、データのズレを可視化する輪郭形状検査も一般的です。

三次元計測X線CT装置を用いることで、対象物を破壊することなく内部構造を可視化できます。CTとは「Computed Tomography」の略で、日本語では「コンピュータ断層撮影」を意味する測定技術です。健康診断などで行われる「CT検査」をイメージするとわかりやすいかもしれません。工業用CTも医療用CTと仕組みは同様で、X線を始めとした放射線で対象物をスキャンし、内部構造を画像化します。従来の工業用CTは、欠陥の有無を観察する用途で利用されてきました。しかし、計測用CTの登場に伴い、近年では欠陥の有無だけでなく、寸法や体積の評価といった用途にも活用されています。

三次元形状のデータは、接触型三次元測定機でも非接触型三次元測定機でも取得できます。一度に広範囲を撮影できる非接触型三次元測定機であれば、複雑な形状の対象物でも効率的に測定が可能です。接触型三次元測定機は精度こそ高いものの、対象物の表面に直接触れて測定するため、複雑な形状の物は膨大な測定時間がかかる恐れもあります。測定結果に基づき構築された三次元形状のポリゴンデータは、汎用性の高いSTL(Stereolithography:光造形法)というファイル形式で保存されるため、ほとんどの3D CADや3Dプリンタにそのまま取り込むことが可能です。

3Dプリンタが普及しつつある現代では、リバースエンジニアリングへの活用も見られます。リバースエンジニアリングとは、既存部品や標準部品の三次元形状を高精度に測定し、3Dプリンタなどを用いて試作品を製作する手法です。日本語では「反転工学」などと言うこともあります。先ほど述べた通り、三次元測定機で取得した三次元形状データは、簡単に3Dプリンタに取り込むことが可能です。ただ既存の技術を模倣するだけでなく、3D CADを使って一部を変更したり、改善したりもできます。製品の可能性を広げるという意味でも、リバースエンジニアリングは重要な技術です。

三次元測定機は従来、門のような構造にプルーブが付いた「門型・ブリッジ型」が一般的でした。しかし、多様な用途やニーズに応えるため、現在ではさまざまな形状の三次元測定機が登場しています。それぞれメリット・デメリットや特徴が異なるため、対象物や用途に合わせて使い分けることが重要です。ここでは、三次元測定機の種類と特徴について、詳しく解説します。なお、三次元測定機の種類と特徴については、こちらも合わせてご参照ください。

「門型・ブリッジ型」は、代表的な三次元測定機です。三次元測定機は英語では「Coordinate Measuring Machine」の頭文字を取って「CMM」と言われる場合もあります。広く一般に三次元測定機を意味するCMMですが、単にCMMと言うと門型・ブリッジ型の三次元測定機を指す場合も多いようです。門型・ブリッジ型の三次元測定機は、冒頭でも述べたとおり門のような構造に、プルーブと呼ばれる接触子が取り付けられた形をしています。製造業の品質管理に用いられることも多い門型・ブリッジ型三次元測定機は、対象物に直接触れて測定するため、精度の高い測定が可能です。一方、複雑すぎる形状の物や、自由曲線を持つ対象物の測定には向いていません。

「ガントリー型」は、門型・ブリッジ型の三次元測定機を大型化したものです。基本的な形状は門型・ブリッジ型と同様で、門のような形状のガントリーにプルーブが付いた形をしています。ガントリーの下に備え付けられたベースに対象物を安置し、ガントリーが上下に動くことで測定する構造です。ガントリー型の三次元測定機を活用することで、従来の三次元測定機では測定できない大型部品であっても、正確に検査できます。製造現場において、機械加工品や航空宇宙部品、鋳造品などの検査に用いるのが一般的な用途です。

「3Dレーザースキャナー・3Dスキャナー」は、レーザーを照射して対象物との正確な距離を測定し、高精度な三次元形状データを作成する三次元測定機です。3Dレーザースキャナー・3Dスキャナーは、輪郭形状検査やリバースエンジニアリングなど、さまざまな用途で利用されています。非接触型の3Dレーザースキャナー・3Dスキャナーは、接触型の三次元測定機では測定が難しい複雑な対象物の測定も可能です。しかし、黒い物や透明の物、光沢のある物など、レーザーを吸収したり反射したりする物は正しく計測できません。

「レーザートラッカー」は、対象物に接触するターゲットに対しレーザーを照射し、反射したレーザーを受け取ることでターゲットの三次元座標を測定する三次元測定機です。対象物に接触するターゲットからの反射光を追うように発光部と受光部が動くため、トラッカー(tracker:追跡プログラム)と名付けられました。一般的な三次元測定機の測定範囲は数メートル程度ですが、レーザートラッカーは10メートル以上の測定も可能です。測定しながら本体を動かすことでより大きな対象物も測定できるため、巨大設備や飛行機などの測定に活用されています。

「ワイドエリア三次元測定機」は、手持ちのワイヤレスプローブを使って、大型の対象物でも簡単に測定できる新しい三次元測定機です。従来の三次元測定機は測定範囲が限られ複数人での測定が必須でしたが、ワイドエリア三次元測定機は最大25メートルの対象物を一人で測定できます。手持ちのワイヤレスプローブに取り付けられたマーカーが発する近赤外線をカメラが捉え、対象物の三次元座標を測定する仕組みです。ケースに納めて持ち運べるポータブル設計になっているため、建設現場に持ち運んで大型建築物の計測などにも活用できます。

「アーム型」は、複数の関節を持ったアームを用いて対象物の寸法などを測る三次元測定機です。複数の関節によって動作の自由度が高く、大型の対象物でも効率的に計測できます。また、従来の三次元測定機よりコンパクトなものも多く、持ち運びや設置が容易なのも特徴です。もともとは接触型が主流でしたが、近年では接触型にも非接触型にも対応できるアーム型三次元測定機も増加しています。自由度が高く大型対象物にも対応できる反面、機械的構造により精度を出し難かったり、測定範囲はアームが届く範囲に限られたりする点には注意が必要です。

「マルチセンサー測定器」は、複数のセンサーを一つの測定機に搭載した三次元測定機です。接触式プローブと非接触式レーザーを組み合わせることで、さまざまな用途やニーズに合わせた測定を行えます。マルチセンサー測定器を活用することで、接触型三次元測定機が苦手な柔らかい物や形状が複雑な物、非接触型三次元測定機では正確に計測できない黒い物や光沢のある物なども、正確に測定することが可能です。複雑形状の評価や高精度の測定に用いられることが多く、精密部品や自動車部品、電子部品、医療部品、プラスチック部品など、さまざまな分野で活用されています。

門型・ブリッジ型が一般的だった三次元測定機も、現在では多様な用途やニーズに合わせてさまざまな種類が登場しています。測定方法や形状によってメリットも特徴も異なるため、対象物や用途に合った三次元測定機を選ぶことが重要です。ここでは、三次元測定機全般に見られる、一般的なメリットを解説します。なお、三次元測定機のメリット・デメリットについては、こちらも合わせてご参照ください。

三次元測定機のもっとも大きなメリットは、複雑な形状の物や大型の物も測定できるということです。三次元測定機を導入することで、ノギスやマイクロメーターといった従来のハンドツールでは難しかった物も高精度に計測できます。他の測定機では難しい対象物も測れる三次元測定機は、製造業や品質管理の分野では特に欠かせないツールです。従来は据置型が主流でしたが、近年では持ち運びも可能なポータブルのものも登場しており、活用の幅は大きく広がっています。既存部品や標準部品の寸法を正確に測って、3Dプリンタで試作品を制作するリバースエンジニアリングもその一つです。

三次元測定機のもう一つのメリットは、時間と手間を大幅に削減できるということです。三次元測定機を使う場合、事前の準備やキャリブレーション、位置合わせ、座標軸の設定など、ある程度の時間はかかります。しかし、一旦準備が整えば、後は自動で測定できる機種も多く、従来のハンドツールに比べるとはるかに少ない時間で、より正確に測定することが可能です。また、測定の手順をプログラム化することで、同じ種類の異なる個体であれば自動で測定できます。測定プログラムさえ確立できれば、大量生産に対応しやすいのも三次元測定機を導入するメリットです。なお、三次元測定機の自動測定プログラムについては、こちらで詳しく解説しています。

三次元測定機を導入することで、従来のハンドツールでは難しい複雑な物や大型の物も高精度に測定できます。他にも、測定の時間と手間を大幅に削減できるなど、メリットの多い三次元測定機ですが、導入するにはいくつかの注意点があるのも事実です。ここでは、三次元測定機を導入する際の注意点を解説します。

三次元測定機を導入する際にどうしてもネックになるのが、導入コストやメンテナンスコストの高さです。三次元測定機の種類によっても異なりますが、大型で高精度のものほど導入コストは高くなります。門型・ブリッジ型で手動のものや、ハンディ型のものは数百万円で導入できますが、大型で高精細のものは数千万円するものも珍しくありません。導入後には、設置環境や測定室を維持するコストが必要です。また、精密機器でもある三次元測定機の性能を維持し続けるためには、定期的なメンテナンスやプローブのキャリブレーションも欠かせません。さらに、測定機の操作に必須の高度な知識や技術を習得するためには、学習コストも考慮する必要があります。なお、三次元測定機のコストについては、こちらをご参照ください。

測定する対象物が大きい場合は、大型の三次元測定機が必要です。例えば、ガントリー型の三次元測定機を導入するには、広大な設置スペースを用意しなければなりません。設置環境や対象物によっては温度管理も求められるため、専用の測定室を設けなければならない場合もあります。持ち運びもできるポータブル型のワイドエリア三次元測定機を使う方法もありますが、精度を求める場合は測定室に据え置きの三次元測定機が必要です。設置場所の確保が難しい場合もあるため、三次元測定機を導入する場合はある程度広い設置スペースが必要だということを覚えておきましょう。

三次元測定機を導入する場合は、測定できない物もあることを覚えておきましょう。接触型三次元測定機の場合は、プローブを対象物に直接触れて測定するため、ゴムのように柔らかい物や、形状が変化しやすい物は正確に計測できません。また、プローブを押し当てた部分に測定痕が残る可能性もあり、わずかな傷跡も許されない対象物には使用しない方がよいでしょう。光やレーザーを照射して測定する非接触型三次元測定機の場合は、黒い物や透明の物、光沢のある物など、光やレーザーを吸収したり反射したりする物は正しく測定できません。専用の粉末塗布スプレーを吹きかけ、極薄の白い膜を作って測定する方法もありますが、わずかな汚損も許されない物には使用しない方が無難です。

三次元測定機を導入しても、正確に測定できなければ意味がありません。三次元測定機は高精度で測定できますが、それは正しく計測できた場合に限った話です。ここでは、三次元測定機で正確に測定するコツを解説します。コツを掴んで、正しく三次元測定機を使用しましょう。なお、三次元測定機で正確に測定する方法については、こちらでも詳しく解説しています。

三次元測定機を使用する場合は、接触型と非接触型の特徴を把握し、対象物や用途に合わせて使い分けましょう。対象物に直接触れて測定する接触型は高精度に測定できますが、柔らかい物や変形しやすい物には向いていません。プルーブで触れて測定するため、形状が複雑すぎる対象物は膨大な測定時間がかかる恐れもあります。光やレーザーを照射し測定する非接触型は複雑な形状の物も効率よく測定できますが、光やレーザーを吸収したり反射したりする物は測定できません。それぞれの得意・不得意や特徴を把握し、測定対象によって使い分けることが重要です。なお、三次元測定機の選び方については、こちらで詳しく解説しています。

三次元測定機で正確に測定するには、まずは測定環境を整えることが大切です。測定誤差を最小限に抑えるには、対象物に汚れや油分が付着していないこと、オイルミストや粉塵が発生していないこと、温度や湿度が一定に保たれていることなどを確認しましょう。三次元測定機の種類や扱う対象物によっては、測定対象を一定時間測定室に安置し、熱膨張を抑える工夫なども必要です。精密機器でもある三次元測定機の正確性を維持し続けるには、定期的なメンテナンスも欠かせません。プルーブが変形していないか、摩耗していないか、汚れが付着していないかといった確認や、測定前のキャリブレーションなども必要です。

三次元測定機の操作は高度なスキルやノウハウが求められるため、使用者は操作スキルを身に付けることも重要です。精密機械でもある三次元測定機は、使い方を誤ると破損の恐れもあり、場合によっては高額な修繕費用がかかるケースもあります。操作スキルは業務を通して実地で学ぶこともできますが、三次元測定機のメーカーが主催する講習会に参加するのも一つの方法です。一定のコストはかかりますが、三次元測定機の種類や参加者の習熟度に合わせて効率よく学習できます。

今回は三次元測定機の使い方について解説しました。三次元測定機は、三次元の座標値を取得し、対象物の寸法や三次元形状を測る測定機です。従来のハンドツールでは難しい複雑な対象物も高精度で測定できるため、自動車部品や各種機械部品といった超精密加工には欠かせません。三次元測定機で正確に計測するには、対象物や用途に合わせて機種を使い分ける、環境整備とメンテナンスを怠らない、操作スキルを身に付ける、といった工夫が必要です。当記事で基本的な使い方や測定のコツを把握し、正しく三次元測定機を使用しましょう。

RECOMMENDED COLUMNその他おすすめコラム

PICK UP

三次元測定機メーカー3社(※)が提供している、据置型・ポータブル型・大型測定対象物測定機・ショップフロア向け三次元測定機などの製品を調査し、先進の三次元測定機を選出しました。ここではその中から、様々なニーズに合わせて分かりやすく、「高精度・高効率な三次元測定機」「手頃な価格帯の三次元測定機」「省スペース・手軽な三次元測定機」の3つのタイプに分けて比較・解説していきます。 ※Googleで「三次元測定機 メーカー」と検索し、表示される三次元測定機メーカーを3社選出しました。(2024年2月調査時点)

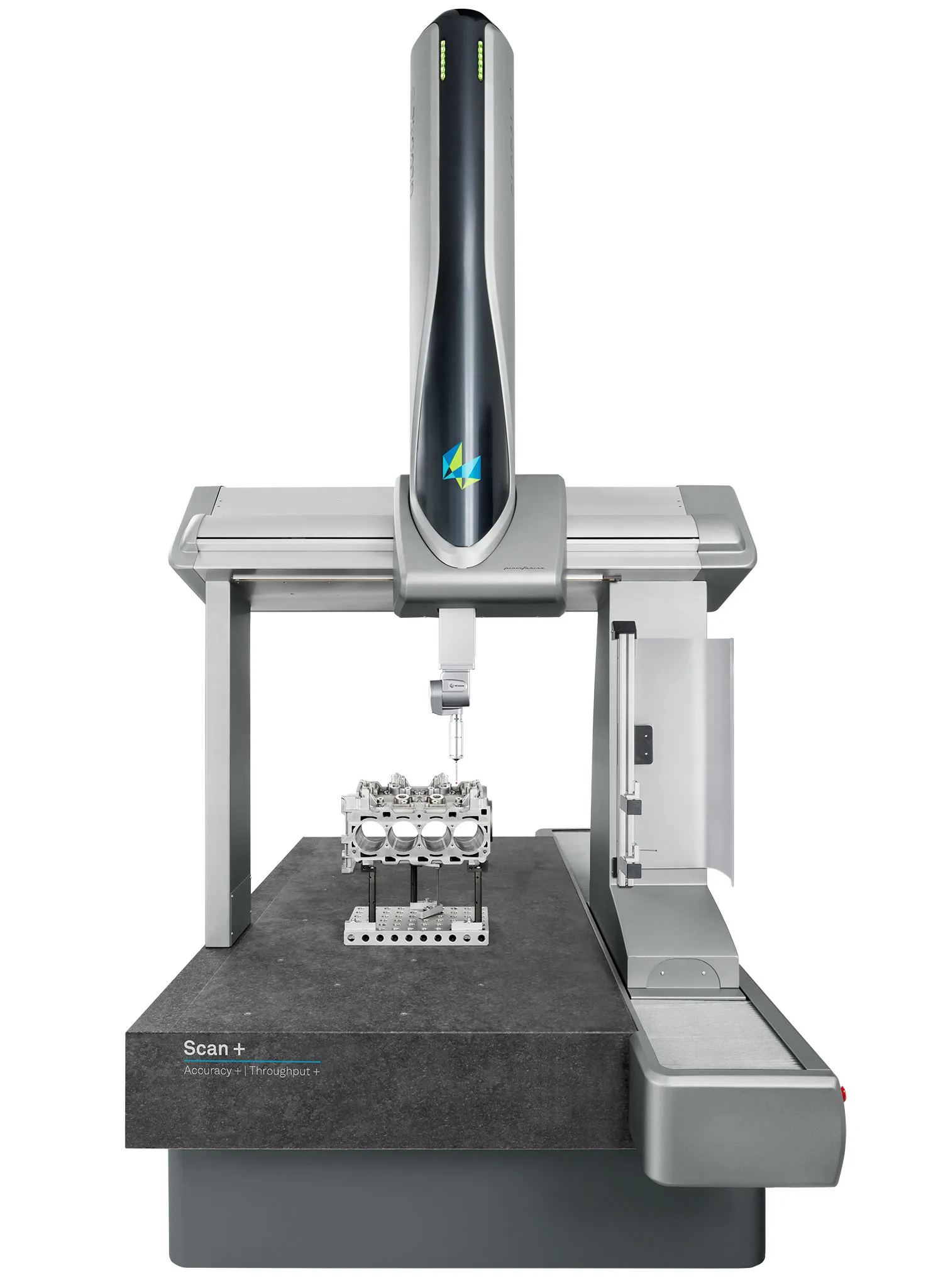

Global S Scan+

Hexagon

ミツトヨ

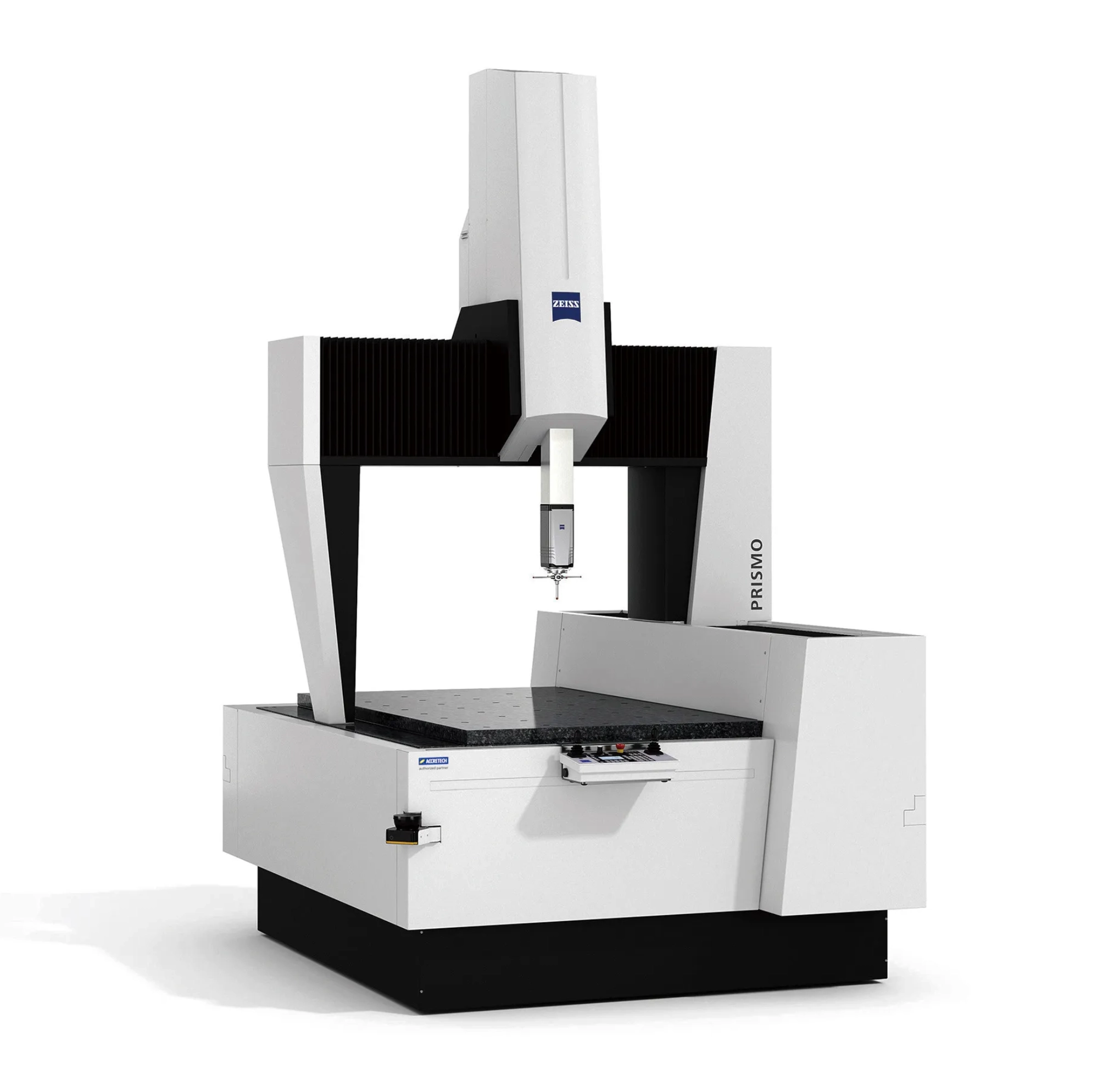

PRISMO

東京精密