COLUMN

COLUMN

2024.10.29

2024.10.29

INDEX目次

三次元測定機(Coordinate Measuring Machine:CMM)は、対象物の寸法や立体形状などを精密に測るために使用されます。しかし、大きなコストを負担し導入したものの、期待したような精度が得られず苦慮するケースも少なくありません。

そもそも、三次元測定機は使いこなしが難しく、精度を出すにはある種のコツが求められます。また、「接触式」と「非接触式」の特徴を理解し、対象物に応じて使い分けることも重要です。当記事では、三次元測定機の精度を出すコツを解説するとともに、接触式と非接触式の特徴を詳しくご紹介します。

ノギスやマイクロメーターといった従来のハンドツールでは難しい対象物も正確に測れることから、CMMは万能な測定機とも言われています。しかし、その使いこなしは難しく、誰もが簡単に高精度な測定ができる訳ではありません。ここでは、CMMの精度を出すコツをご紹介します。

CMMの精度を出すためには、なにより測定環境を整え、メンテナンスを怠らないことが重要です。まずは測定対象物を地盤のしっかりとした測定室に一定時間安置し、温度と湿度を一定に保ちます。なぜなら、誤差を防止し精度を出すためには、振動や熱膨張の影響を最小限に抑える必要があるからです。

安置時間は最低5時間以上、最適な温度は20℃前後と言われています。また、精密機械でもあるCMMは、機器のコンディションにも注意が必要です。定期的にチェックやメンテナンスを行い、経年劣化や摩耗が生じていないか、汚損や不具合が発生していないかを確認しましょう。可動部の多いCMMは、定期的な清掃や注油も必要です。

精密機械であるCMMの精度を保つには、定期的な点検作業や校正作業も欠かせません。機械はどんなものであっても、長期間使用していると部品の劣化や破損が生じます。機器の正常性や異常の有無を確認するためには、定期的な点検作業が必要です。

さらに、測定機の場合は校正作業によって正しく測定できているかを確認し、修理や調整の要否を判断します。誤差が生じたまま使用し続ければ製品の品質が悪化し、企業としての信頼が損なわれる事態に発展しかねません。品質を保ち企業の信頼を維持向上するには、定期的な校正作業が非常に重要です。校正作業の頻度に決まりはありませんが、測定機メーカーは原則1年ごとの校正を推奨しています。なお、三次元測定機の校正について、詳しくはこちらの記事をご参照ください。

CMMにはさまざまな種類があり、それぞれ特徴が異なります。いわゆる得意不得意も異なるため、機種ごとの特徴を理解し、測定対象に応じて使い分けることが重要です。例えば、対象物に直接触れて測定する「接触式」は精度が高いというメリットがある反面、測定時間がかかるというデメリットもあります。

一方、対象物にレーザーやパターン光を照射し測定する「非接触式」は効率よく測定できるというメリットがある反面、測定精度は接触式に及ばないのがデメリットです。また、接触式と非接触式には、それぞれ苦手な測定対象もあります。対象物によっては正しく測定できないケースもあるため、それぞれの特徴を理解し使い分けることが大切です。

従来のハンドツールでは難しい複雑形状も正確に測れるCMMですが、精度を出すには一定のスキルやノウハウが必要です。キャリブレーションやアライメント、座標系の考え方など、CMMを使いこなすには高度な専門知識も求められます。そもそも、CMMは対象物の寸法や立体形状を精密に測るためのツールです。

せっかくコストをかけてCMMを導入しても、正確に測れないようでは意味がありません。機器の操作スキルや専門知識を身に付けるには、ある種のトレーニングを受ける必要があります。業務を行いながら実地で学ぶ方法もありますが、測定機メーカーなどが主催するトレーニングプログラムを受講するのも効率的な方法です。

CMMは、導入しただけですぐに高精度な測定を行えるものではありません。前章でもご紹介したとおり、精度を出すにはある種のコツが必要です。しかし、正しく使いこなせば従来では難しい対象物も正確に測れるため、CMMは超精密加工や品質管理の分野には欠かすことのできないツールとなっています。ここでは、三次元測定機の概要について改めて確認しておきましょう。

三次元測定機は英語では「Coordinate Measuring Machine」と言い、略して「CMM」と呼ばれることもあります。CMMとは、三次元座標値を取得することで、対象物の寸法や立体形状を正確に測る測定機です。ノギスやハンドツールといった従来のハンドツールでは難しい複雑な対象物も正確に測れるため、万能な測定機とも言われています。

測定の原理によって「接触式」と「非接触式」のものがあり、持ち運んで屋外でも使えるポータブルタイプのものや、飛行機のエンジン部品も測れるような超大型の据え置きタイプなど、その形状はさまざまです。精度の高さから、製造業や品質管理の分野では欠かすことのできないツールとなっています。

また、3Dプリンタが普及しつつある現在では、既存部品や標準部品の寸法を正確に測って試作品を制作するリバースエンジニアリングへの応用も盛んです。なお、三次元測定機の概要や歴史については、こちらの記事をご参照ください。

CMMは、測定原理の違いによって「接触式」と「非接触式」の2つに分類できます。接触式とは、プローブと呼ばれる接触子を押し当て、対象物の座標値を取得する測定機です。対象物に直接触れて測定するため精度が高い反面、ゴムのように柔らかい物や薄い板のように変形しやすい物は正確に測れません。

一方、非接触式とは、レーザーやパターン光を照射することで、対象物の座標値を取得する測定機です。一度に広範囲を測定できるため効率がよい反面、黒い物や光沢のある物など、レーザーや光を吸収したり反射したりする対象物は正確に測れません。測定原理によって得意不得意があるため、対象物に応じて使い分けることが重要です。なお、接触式と非接触式の測定原理については、こちらの記事をご参照ください。

CMMは従来の測定機に比べて精度が高いため、超精密加工や品質管理の分野では欠かすことのできないツールとなっています。しかし、接触式と非接触式では精度が大きく異なるため、求める精度に応じて使い分けることが重要です。

対象物に直接触れて「点」で測定する接触式は比較的精度が高く、一般的に1μm程度の精度と言われています。一方、レーザーや光によって「面」で測定する非接触式は精度の面で接触式に劣り、一般的な機種で10μm程度の精度です。10分の1程度の精度しか出せない非接触式は、幾何公差でマイクロオーダーの精度が求められるような測定には向いていません。

一般的に精度が高いと思われているCMMですが、さまざまな要因によって誤差が生じ、精度が悪化してしまいます。例えば、測定現場の温度変化に伴う熱膨張、オイルミストや粉塵の影響は精度悪化の代表的な原因です。また、精密機械でもあるCMMは、コンディションの影響も無視できません。

プローブの経年劣化や摩耗、変形や汚損などの影響は測定誤差に直結します。さらに、可動部の多いCMMの場合は、その機械的構造から運動誤差の影響が避けられません。これらの誤差をなるべく抑えるには、測定室の環境を整え、定期的なメンテナンスや校正作業を欠かさないことが重要です。

接触式のCMMは、門のような構造にプローブがついた「門型・ブリッジ型」や、飛行機のエンジン部品も測れるような大型の「ガントリー型」などが知られています。対象物に直接触れて測定するため精度が高く、なにより精度を重視する対象物の測定には欠かせません。ここでは、接触式の特徴を詳しく解説します。

接触式CMMの一番の長所は、精度が高いことです。冒頭でもお伝えしたとおり、接触式は対象物に直接触れて「点」で測定するため精度が高く、精度最優先の測定には欠かせません。また、繰り返し精度が高いという特徴もあります。

繰り返しの測定でも値のばらつきが少なくなる傾向があるため、同一の対象物を複数回測定するようなケースにも最適です。なお、もっとも精度が高い「門型・ブリッジ型」のCMMで、精度は1μm程度と言われています。一般的な非接触式は10μm程度の精度と言われているため、精度を重視する場合は接触式CMMの使用がおすすめです。

接触式CMMのもう一つの長所は、非接触式では難しい深穴や死角も正確に測定できるということです。レーザーやパターン光が到達しにくい深穴や死角は、非接触式では正確に測定できません。対象物に直接触れて測定する接触式CMMの場合、プローブが届く範囲であればどこでも正確に測定できます。

なお、接触式プローブにはさまざまな形状のものがあり、対象物に合った最適なものを使い分けることが重要です。用途に応じて多彩な形状のプローブが用意されており、対象物に合わせて自由に交換して測定できるのも接触式CMMの長所と言えるでしょう。

一方、対象物にプローブを押し当てて測定する接触式CMMは、変形しやすい物は測定できないという短所があります。例えば、ゴムのような柔らかい物や薄い板のような変形しやすい物は、プローブが触れる際に変形してしまうため正しく測れません。

また、たとえ変形しない素材であっても、プローブが届かない範囲は測定できないという短所もあります。「ガントリー型」のように大きなCMMを導入すれば巨大で複雑な対象物も測定できますが、広大な設置スペースと膨大なコストが必要です。非接触式に比べ測定範囲が狭いのも、接触式CMMの短所と言えるでしょう。

測る箇所にすべて触れて測定する接触式CMMは、測定に時間がかかるのも短所です。例えば、意匠部品のように曲線が多く、超複雑な形状の対象物を正確に測ろうと思った場合、測定点も多くなるため膨大な測定時間がかかるケースもあります。

また、熱膨張の影響を抑えて精度を出すためには、温度を一定に保つ必要もあるため、測定室に一定時間安置するいわゆる「温度慣らし」の時間も無視できません。さらに、接触式CMMの場合は測定の度にプローブのキャリブレーションが必要となるため、測定の準備にはさらに一定の時間が必要です。

非接触式のCMMは、レーザーやパターン光を照射し立体形状を測定する「3Dレーザースキャナー・3Dスキャナー」や、X線などの放射線によって非破壊検査を行える「CT」などが知られています。効率よく立体形状をデータ化したり、介在物の有無を検査したりできるため、製造業や品質管理の分野には欠かせません。ここでは、非接触式の特徴を詳しく解説します。

非接触式CMMの一番の長所は、効率よく測定できるということです。対象物に直接触れることなく、レーザーやパターン光を照射することで測定するため、広範囲を素早くデータ化できます。一度に広範囲を測定するため効率がよく、製造ラインに設置して介在物や不良品の検査に用いるのも最適です。

また、接触式と異なり対象物に触れることもないため、プローブの接触によるわずかな傷も許されないような対象物の測定にも安心して使用できます。「CT」を活用すれば、非破壊で内部形状を検査できるのも非接触式CMMの長所です。

変形しやすい物も正確に測定できるのも、非接触式CMMの長所です。前章でもお伝えしたとおり、接触式は対象物に直接触れて測定するため、ゴムのような柔らかい物や薄い板のような変形しやすい物は正確に測れません。一方、レーザーやパターン光を照射するだけで対象物に直接触れない非接触式CMMであれば、変形しやすい物であっても正確に測定できます。超複雑形状も素早くデータ化できるため、一般的な機械部品だけでなく、曲面などが多い複雑な意匠部品の測定にも最適です。

一方、レーザーやパターン光によって「面」で測定する非接触式CMMは、プローブで直接触れて「点」で測定する接触式に比べ精度が低いという短所があります。測定範囲や測定環境、対象物の表面状態といった測定条件によって、接触式より精度が低下する恐れもあるため注意が必要です。

接触式の精度は1μm程度、非接触式の精度は10μm程度と言われています。接触式に比べ10分の1程度の精度しかないため、非接触式CMMはマイクロオーダーの精度が求められるような測定には向いていません。効率よく測定できる非接触式CMMですが、基本的に測定時間と測定精度はバーターの関係です。時間より精度を優先する場合は、非接触式CMMではなく接触式を使用した方がよいでしょう。

レーザーやパターン光によって測定する非接触式CMMには、苦手な形状や素材があるのも短所です。例えば、レーザーや光を照射しにくい円錐のようなエッジ形状は、非接触式CMMでは正確に測れません。また、黒い物や透明の物、鏡のように光沢のある物など、レーザーや光を吸収したり反射したりする対象物も苦手です。これらの対象物を非接触式CMMで測定するには、専用のパウダースプレーを塗布し対象物の表面に極薄の白膜を作る方法もあります。しかし、多品種少量生産でサンプルを破棄できない場合や、わずかな汚損も許されないような対象物には使用しない方がよいでしょう。

今回は三次元測定機の精度を出すコツや、接触式と非接触式の特徴について解説しました。CMMは導入すればすぐに高精度の測定が可能と思われがちですが、精度を出すには一定のスキルやノウハウが必要です。

また、精密機械でもあるCMMは、環境整備や定期的なメンテナンスも欠かせません。大きなコストを負担しCMMを導入したものの、思うような精度が出ずに苦労している方が多いのも事実です。当記事を参考に、精度よく三次元測定機を使いこなしましょう。

RECOMMENDED COLUMNその他おすすめコラム

PICK UP

三次元測定機メーカー3社(※)が提供している、据置型・ポータブル型・大型測定対象物測定機・ショップフロア向け三次元測定機などの製品を調査し、先進の三次元測定機を選出しました。ここではその中から、様々なニーズに合わせて分かりやすく、「高精度・高効率な三次元測定機」「手頃な価格帯の三次元測定機」「省スペース・手軽な三次元測定機」の3つのタイプに分けて比較・解説していきます。 ※Googleで「三次元測定機 メーカー」と検索し、表示される三次元測定機メーカーを3社選出しました。(2024年2月調査時点)

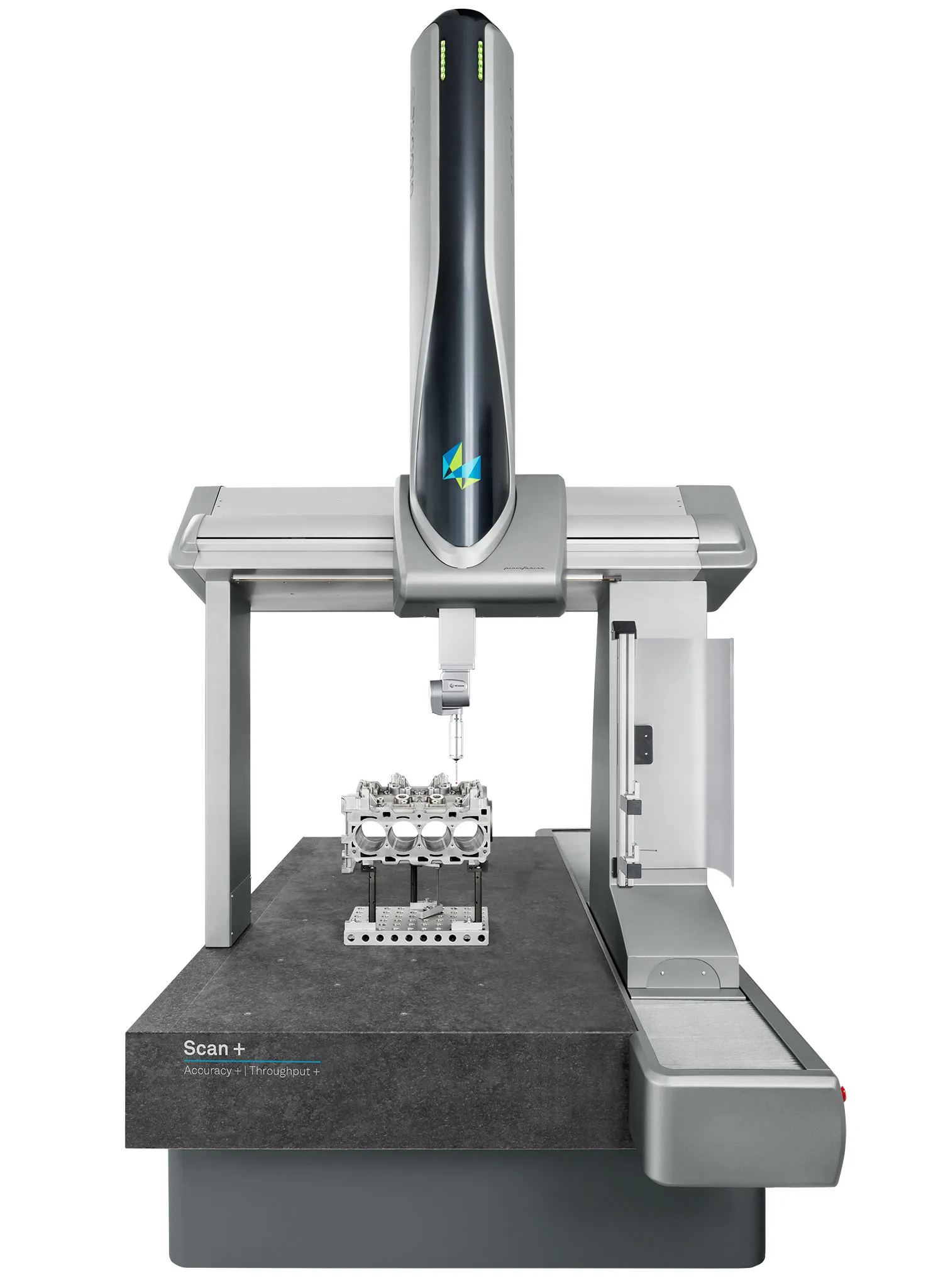

Global S Scan+

Hexagon

ミツトヨ

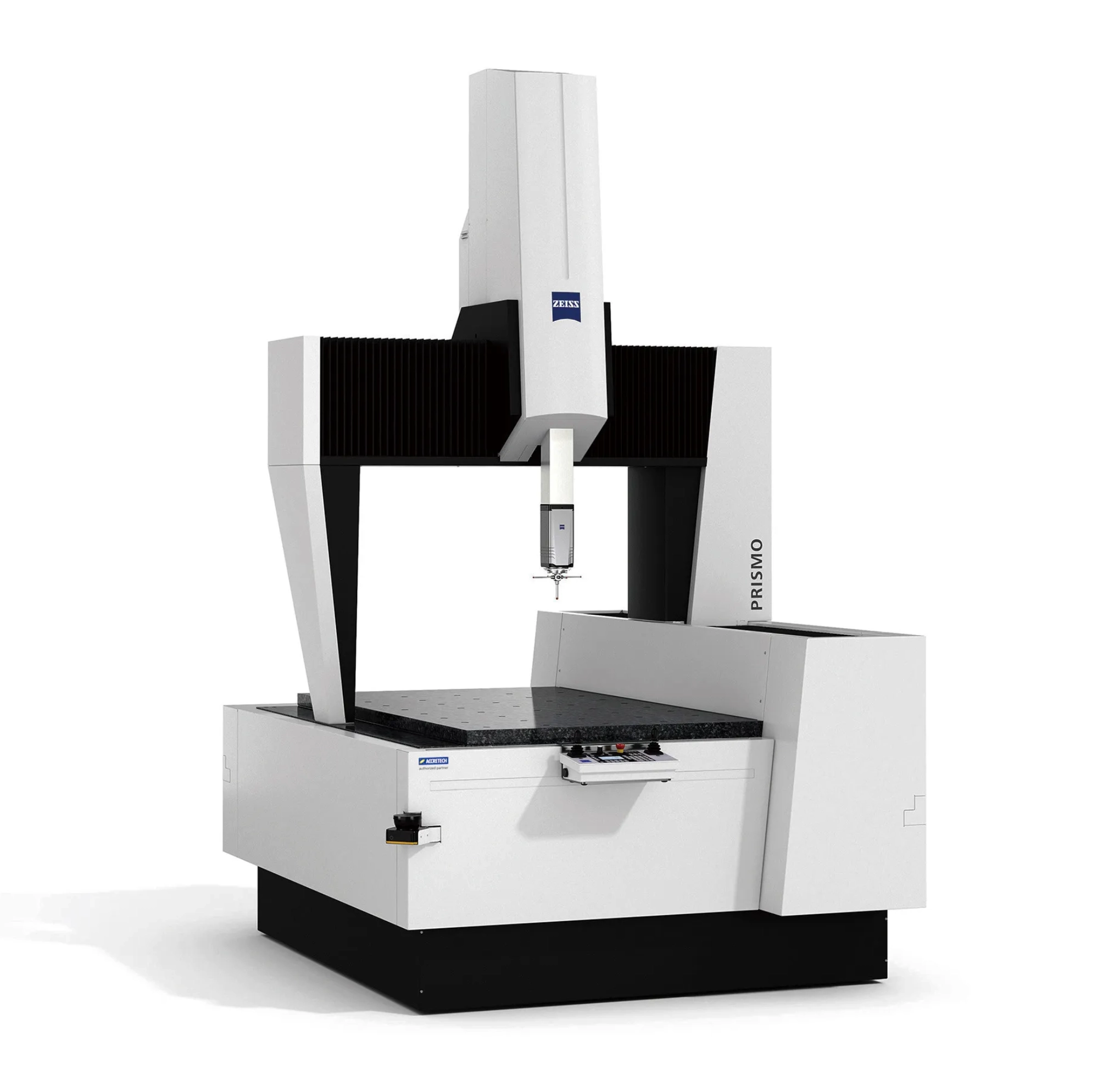

PRISMO

東京精密