COLUMN

COLUMN

2024.04.08

2024.04.08

INDEX目次

三次元測定機とは、三次元の座標値を取得することで、対象物の寸法などを測る測定機です。英語では「Coordinate Measuring Machine」と言い、略して「CMM」と言う場合もあります。CMMは従来のハンドツールでは難しい複雑な形状の物も正確に測れるため、超精密加工や品質管理の分野などでは欠かすことのできないツールです。当記事では、三次元測定機の概要や歴史をご紹介するとともに、測定の原理やメリット・デメリットなどを詳しく解説します。

従来は難しかった複雑な形状の物も正確に測れる三次元測定機は、万能な測定機とも言われています。その正確性の高さから、超精密加工や品質管理の分野では無くてはならないツールです。特に、自動車部品を始めとした各種機械部品の加工には欠かせないため、我が国の製造業を支えるツールといっても過言ではありません。ここでは、三次元測定機の概要や歴史を解説します。

三次元測定機は、縦・横・高さからなる三次元の座標値を取得することで、対象物の寸法や3D形状を正確に測る測定機です。座標値を取得する方法によって接触型のものと非接触型のものがあり、持ち運んでどこでも使えるポータブル型のものや、飛行機のエンジン部品も測れるような巨大な据置型のものなど、さまざまな形状のものがあります。ノギスやマイクロメーターといった従来のハンドツールでは難しい複雑な対象物も測れるため、製造業や品質管理の分野では欠かすことのできないツールです。3Dプリンタが普及しつつある近年では、既存部品や標準部品の寸法を正確に測って試作品を製作するリバースエンジニアリングへの活用も見られます。

複雑な物も正確に測れる三次元測定機は、英語では「Coordinate Measuring Machine」と言い、略して「CMM」と言う場合もあります。そんなCMMが誕生したのは、1950年代後半から1960年代前半にかけてです。従来は職人が1つ1つ手作業で製品を生産していましたが、機械による大量生産が当たり前になると、部品と部品を正確に嵌合するため寸法管理の重要性が増します。部品の精度を高めるため、イギリスのフェランティ社によって開発されたのが、寸法を正確に測定できる三次元測定機です。我が国日本においては、1969年に初めて東京精密による国産の三次元測定機が登場します。その4年後の1973年にはドイツで自動測定に対応したCMMが生まれ、2000年代に入ると計測用X線CT装置が誕生しました。従来は寸法を測るだけだった三次元測定機が、輪郭形状の観察や内部構造の非破壊検査など、活用の幅は飛躍的に広がりつつあります。なお、日本を代表する測定機器メーカーであるキーエンスについては、こちらをご参照ください。

部品の精度を高めるため、従来は寸法や角度を正確に測るのが三次元測定機の用途でした。しかし、対象物に直接触れて測定する接触型だけでなく、対象物に光やレーザーを照射して測定する非接触型の測定機が登場すると、輪郭形状や3D形状も効率よく測れるようになります。近年では、リバースエンジニアリングへの活用も特筆すべき用途です。ここでは、三次元測定機の主な用途を解説します。なお、三次元測定機でできることについては、こちらをご参照ください。

寸法や確度の計測は、三次元測定機がもっとも得意とする用途です。測定の原理は接触型も非接触型も同様で、平面や球といった測定対象を構成する要素を選択し、最小測定点を測定することで、寸法や角度といったデータを取得します。各構成要素の最小測定点は、直線は2点、平面や円は3点、球は4点です。精度を重視して測定したい場合は、対象物に直接触れて点で測定する接触型が適しています。全体形状を踏まえた上で寸法や角度を測定したい場合は、光やレーザーを照射し面で測定する非接触型が最適です。

輪郭形状の観察・測定も、三次元測定機の代表的な用途です。接触型の場合は対象物に直接触れることで、非接触型の場合は対象物に光やレーザーを照射することで、輪郭形状を観察したり検査したりできます。対象物の精密な表面形状を取得し、データを拡大して形状を観察・検査するのが一般的な仕組みです。表面の粗さや凹凸を正確に測定するには、直接触れて測定する接触型が適しています。得られたデータを設計時の3D CADと重ね合わせることで、製造時に生じた誤差を可視化することも可能です。

三次元測定機を活用すれば、3D形状データも取得できます。接触型でも非接触型でも取得できますが、一度に広範囲を測定できる非接触型であれば効率よくデータ化が可能です。一方、対象物に直接触れる接触型は高精度に測定できますが、複雑過ぎる形状のものは測定点が多く、データ化に膨大な時間がかかる恐れもあります。測定結果に基づき構築される三次元のポリゴンデータは、汎用性の高いSTL(Stereolithography:光造形法)という形式で保存されるため、ほとんどの3D CADや3Dプリンタにそのまま取り込むことも可能です。

3Dプリンタが急速に普及しつつある現在では、リバースエンジニアリングへも積極的に活用されています。リバースエンジニアリングとは、既存部品や標準部品の寸法を正確に測定し、試作品を製作する手法です。日本語では「反転工学」などと言うこともあり、開発コストや開発期間を大幅に削減できるため、近年大きな注目を集めています。ただ既存の技術を模倣するだけでなく、三次元測定機によって取得したデータを3D CADに取り込み、改変したり改善したりすることも可能です。

三次元測定機は、対象物を構成する要素に対し、最小測定点を測定することで三次元座標値を取得します。このように、三次元測定機が座標値を取得する方法は同様ですが、測定の原理によって接触型と非接触型の2種類に分類することが可能です。ここでは、接触型三次元測定機と非接触型三次元測定機について詳しく解説します。

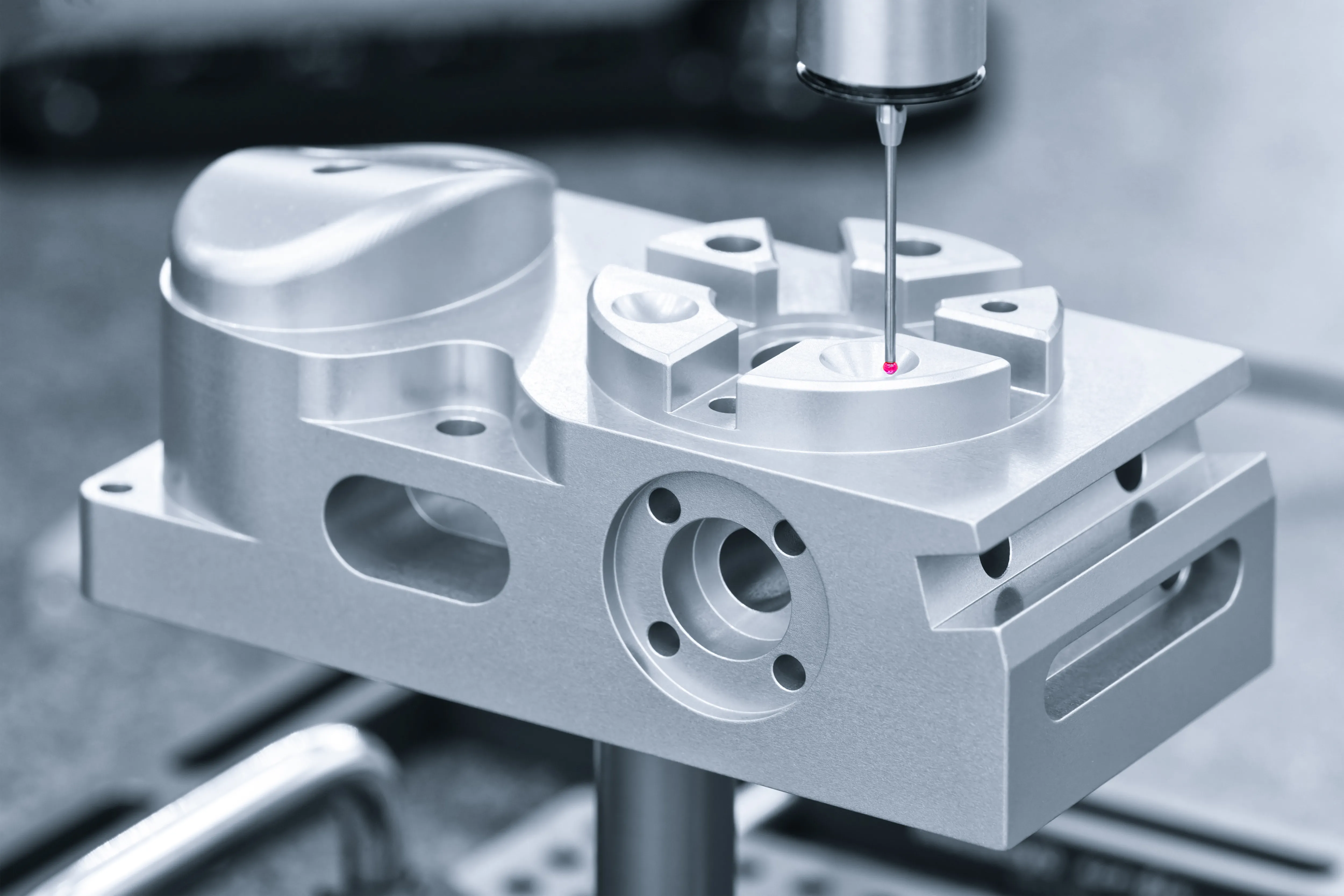

接触型三次元測定機は、プルーブと呼ばれる接触子を対象物に押し当てることで、測定対象の寸法や角度、表面形状、3D形状などを測る測定機です。接触子の高精度スタイラスが直接対象物に触れるため、何より精度を重視した測定には適しています。しかし、点で測定する接触型は複雑過ぎる対象物だと測定点が多く、膨大な測定時間がかかる恐れもあるため注意が必要です。また、ゴムのように柔らかい物や、変形しやすい物の測定には向いていません。さらに、スタイラスを押し付けた測定痕が残る可能性もあるため、わずかな傷も許されない対象物に使用するのは避けた方が無難です。

非接触型三次元測定機は、光やレーザーを対象物に照射することで、測定対象の寸法や角度、表面形状、3D形状などを測る測定機です。光やレーザーによって広範囲を一度に測定できるため、複雑な形状の物も効率よく測定できます。しかし、測定精度の面では接触型に劣り、黒い物や透明の物、光沢のある物など、光やレーザーを吸収したり反射したりする物は正確に測れません。そのような対象物に対しては、専用の粉末塗布スプレーを吹きかけ、極薄の白膜を作り出すことで測定する方法もあります。しかし、わずかな汚損も許されないような対象物には使用しない方がよいでしょう。

三次元測定機を測定原理で分けると、接触型と非接触型に分類できます。従来は、専用の測定室に設置して使う、据置型の接触型三次元測定機が主流でした。しかし、多様な用途やニーズに応えるため、さまざまな形状の測定機が登場しています。例えば、専用のケースに収納して持ち運び、現場などでも使用できるポータブル型もその一つです。ここでは、三次元測定機の種類と特徴について解説します。なお、三次元測定機の種類と特徴については、こちらも合わせてご参照ください。

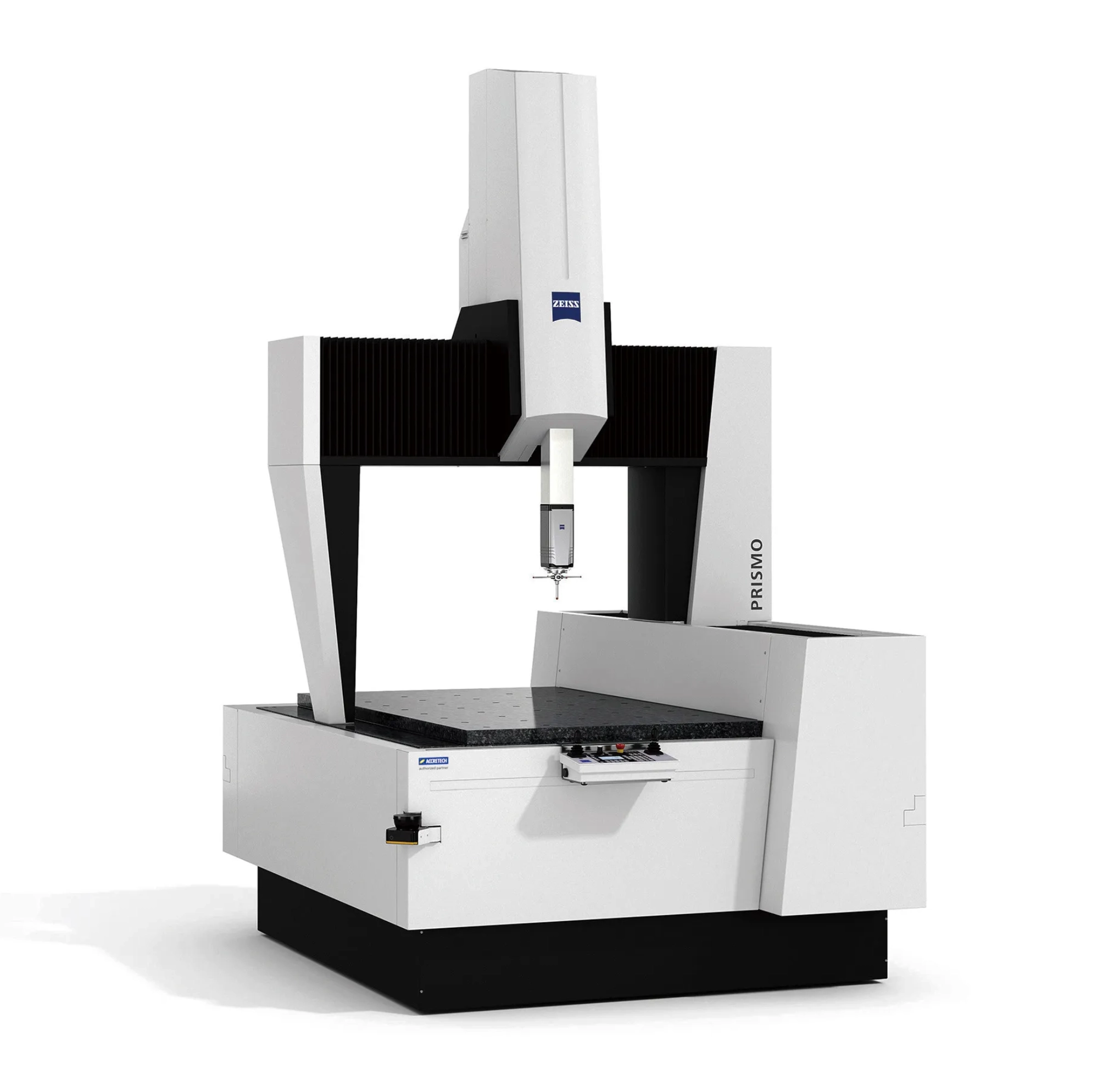

「門型・ブリッジ型」は、代表的な三次元測定機です。門のような構造にプルーブが付いた形状で、英語で単にCMMと言うと門型・ブリッジ型を指す場合もあります。専用の測定室に据え置いて使うのが一般的で、備え付けのプルーブが直接対象物に触れて測定するため、測定精度が高いのも特徴です。対象物の構成要素を手動で測定していく手動式と、測定の手順をプログラム化すれば自動で測定できる自動式のものがあります。自動式のものであれば、自動測定プログラムを作成することで大量生産に対応することも可能です。

「ガントリー型」は、門型・ブリッジ型のものを大型化したような測定機です。基本的な構造は門型・ブリッジ型と同様で、門のような構造にプルーブが付いた形をしています。橋型クレーンを意味するガントリーの下に備え付けられた大型のベースに対象物を安置し、ガントリーが上下に動いて測定する仕組みです。ガントリー型の測定機を活用すれば、従来の測定機では難しかった大型部品も正確に測定できます。例えば、製造現場においては、自動車部品や航空宇宙部品、機械加工品、鋳造品の検査に用いるのが一般的な用途です。

「3Dレーザースキャナー・3Dスキャナー」は、レーザーを用いて物体や建造物の形状を3D形状データとして取得する測定機です。レーザーを照射し対象物との距離を正確に測定することで、高精度で詳細な3D形状データを作成できます。非接触型のため対象物を傷つけることなくスキャンできるメリットもあり、製造業だけでなく建築業や土木業、品質管理、考古学など、さまざまな分野での活用が可能です。3Dプリンタが普及しつつある近年では、リバースエンジニアリングへの活用も見られます。

「レーザートラッカー」は、対象物に接触するターゲットにレーザーを照射し、反射したレーザーを受け取ることで対象物の三次元座標値を取得する測定機です。一般的な測定機の測定範囲は数メートル程度ですが、レーザートラッカーは10メートル以上の測定範囲を持ち、大型の対象物も効率よく正確に測定できるという特徴があります。測定しながら本体を動かすことでより大きな対象物も測れるため、巨大設備や航空機といった対象物の測定も可能です。ちなみに、ターゲットから反射したレーザーを追うように発光部と受光部が動くため、トラッカー(tracker:追跡プログラム)と名付けられました。

「ワイドエリア三次元測定機」は、手持ちのワイヤレスプローブを使って大きな対象物も効率よく測れる新世代の測定機です。従来の測定機は測定範囲が狭く、複数人での測定が必須などの問題を抱えていました。しかし、ワイドエリア三次元測定機であれば、最大25メートルの対象物をたった一人で正確に測定できます。ワイヤレスプローブに取り付けられたマーカーが発する近赤外線をカメラが捉えることで、対象物の三次元座標値を取得する仕組みです。ポータブル型で専用のケースに収納して持ち運べるため、建設現場に持ち込んで大型建築物の測定などにも活用できます。

「アーム型」は、複数の関節を備えたアームを用いて対象物の寸法や3D形状を測る測定機です。多関節のアームは動作の自由度が高く、複雑な形状の対象物も効率よく測定できます。また、一般的な据置型の測定機より小型のものも多く、運搬や設置が容易なのも特徴です。従来は接触型が主流でしたが、近年では接触型にも非接触型にも対応できるモデルも増えています。門型・ブリッジ型より自由度が高く、より大きな対象物にも対応しやすい反面、機械的構造によって精度が出しにくかったり、測定範囲はアームが届く範囲に限られたりする点には注意が必要です。

「マルチセンサー測定器」は、複数のセンサーを一つの筐体に搭載した測定機です。接触型と非接触型の特徴を併せ持っており、さまざまな用途やニーズ、対象物に対応できます。例えば、接触型が苦手な柔らかい物や変形しやすい物、非接触型が正しく測定できない黒い物や光沢のある物でも、正確に測定することが可能です。複雑形状の評価や高精度の測定に用いられるケースが多く、精密部品や電子部品、医療部品、自動車部品など、さまざまな分野で活用されています。

三次元測定機にはさまざまな種類があり、用途や対象物に合わせて最適な測定機を使い分けることが重要です。測定の原理や測定機の形状はモデルによって異なりますが、一般的な使い方は共通しており、基本的な考え方に大きな違いはありません。ここでは、三次元測定機の一般的な使い方を順番に解説します。なお、三次元測定機の使い方については、こちらも合わせてご参照ください。

三次元測定機で正確に測定するには、まずは測定環境を整えましょう。なぜなら、周囲の振動や温度変化による熱膨張は、測定誤差の原因となるからです。基本的には、地盤がしっかりとした専用の測定室に対象物を安置し、温度と湿度を一定に保ちます。安置時間は最低でも5時間程度、温度は20℃前後が最適です。その他には、精密機器でもある測定機を傷つけないよう、対象物に付着した汚れや油分は事前に拭き取りましょう。測定誤差につながるオイルミストや粉塵が発生していないことを確認するのも大切です。

環境が整ったら、キャリブレーションと呼ばれる較正を行いましょう。キャリブレーションでは測定機の正常性を確認し、誤差が生じている場合は較正して正しいデータを得られるよう調整する作業です。接触型の場合は経年劣化やプルーブの変形で誤差が生じる恐れもあるため、基本的には測定する度に毎回較正を行ってください。具体的には、接触子の直径を設定し、対象物に触れる点から球の中心座標までの半径を考慮して測定できるように調整します。接触子にはさまざまな種類があり、同じ種類でも個体差があったり、摩耗したりもするため、接触子の較正作業は必須です。

較正作業の次は、アライメントと呼ばれる位置合わせを行いましょう。三次元測定機は、機器に固有の機械座標系と、対象物に設定するワーク座標系の2つの座標系を持ちます。位置合わせは、基準となる機械座標系に、対象物のワーク座標系を合わせる作業です。そもそも、大きく複雑な対象物は、正確に基準となる座標系に設置するのが難しいケースもあります。機械座標系とワーク座標系のズレを修正し、対象物の位置や姿勢を正確に把握するのが位置合わせの目的です。

位置合わせが終わったら、座標軸を設定しましょう。座標軸を設定するには、基準面・基準線・原点の3つの情報が必要です。座標系では一般的に、X軸・Y軸・Z軸の3つの値で座標値を特定します。対象物の基準となる平面が基準面で、基準線がX軸、基準線に垂直なのがY軸、基準面に垂直なのがZ軸です。原点については、X軸・Y軸・Z軸のすべての値が0になる点を原点とする場合と、2つの直線が交わる仮想の交点を原点とする場合があります。基準面・基準線・原点の3つを設定することで、座標軸の設定は完了です。

すべての準備が整ったら、実際に寸法や3D形状を測定しましょう。測定原理の章でも解説したとおり、三次元測定機は対象物を構成する各要素に対し、最小測定点を測定することで三次元座標値を取得します。各要素の最小測定点は、直線が2点、平面や円が3点、球が4点です。接触型であればプルーブで触れることで、非接触型であれば光やレーザーを照射することで、これらの点を測定します。なお、誤差を伴う測定においては、誤差の二乗の和を最小にする「最小二乗法」によって、最も確からしい関係式を求めるのが基本です。なお、三次元測定機で精度よく測定するのに重要な「基準」の取り方については、こちらで詳しく解説しています。

従来のハンドツールでは難しい複雑な対象物も正確に測れるため、三次元測定機は万能な測定機とも言われています。その正確性の高さから、製造業や品質管理の分野では欠かすことのできないツールです。ただし、三次元測定機のメリットは、正確性の高さだけではありません。ここでは、三次元測定機を導入するメリットを解説します。なお、三次元測定機を導入するメリットについては、こちらも合わせてご参照ください。

冒頭でも述べた通り、ノギスやマイクロメーターといった従来のハンドツールでは難しい複雑な物や大型の物も正確に測れるのは、三次元測定機の大きなメリットです。他の測定機では難しい複雑な物、大型の物も高精度に測れる三次元測定機は、自動車部品や航空宇宙部品、各種機械部品などの超精密加工に欠かせません。従来は専用の測定室に設置して使う据置型が主流でしたが、用途やニーズの多様化に伴い持ち運んで使えるポータブル型のものも一般的となっています。ワイドエリア三次元測定機など新世代の測定機を活用すれば、大型の対象物も効率よく測定することが可能です。

測定の時間と手間を大幅に削減できるのも、三次元測定機の重要なメリットです。三次元測定機で寸法などを測るには、測定環境の整備、キャリブレーション、位置合わせ、座標軸の設定など、事前準備が欠かせません。しかし、一旦準備を整えれば後は自動で測定できる機種も多く、従来のハンドツールに比べるとはるかに短時間で簡単に測定できます。しかも、測定の手順をプログラム化することで、同一品種多個体の測定を自動化することも可能です。同一品種大量生産に対応しやすいのも、三次元測定機のメリットと言えるでしょう。なお、三次元測定機のプログラム作成については、こちらでも詳しく解説しています。

三次元測定機は、ノギスやマイクロメーターなど従来のハンドツールによる測定のように、属人的とも言える高度なスキルは必要ありません。たしかに、三次元測定機で精度よく測定するには、一定のスキルやノウハウが必要です。しかし、測定の手順を一旦プログラム化してしまえば、スキルやノウハウがなくても自動で高精度に測定できます。使用者による誤差が少なく、ヒューマンエラーが測定結果に及ぼす影響を最小限に抑えることも可能です。品質の向上とリードタイムの短縮を同時に実現できるのも、三次元測定機のメリットと言えるでしょう。

複雑で大型の対象物も正確に測れる、測定の時間と手間を大幅に削減できる、誰でも高精度に測定できるなど、メリットの多い三次元測定機ですが、いくつかのデメリットがあるのも事実です。特に、導入コストやランニングコストの高さが課題となるケースは多いかもしれません。ここでは、三次元測定機を導入するデメリットを解説します。なお、三次元測定機を導入する際の注意点については、こちらも合わせてご参照ください。

三次元測定機を導入する最大のハードルであり、もっとも大きなデメリットは、導入やメンテナンスに膨大なコストがかかるということです。例えば、門型・ブリッジ型で手動式のものや、ポータブル型で小型のものであれば、数百万円程度で導入できます。しかし、大型で高精度のものは数千万円以上する機種も珍しくありません。測定機の購入費用だけでなく、専用の測定室を設置する費用や、定期的なメンテナンス費用もかかります。さらに、三次元測定機を精度よく使いこなすには一定のスキルやノウハウが求められるため、使用者の教育コストや学習コストも無視できません。なお、三次元測定機のコストについては、こちらで詳しく解説しています。

大型の対象物を測定するには、大型の測定機を導入しなければなりません。大型の測定機を導入するには、広い設置スペースが必要なのは必然的です。例えば、飛行機のエンジン部品も測定できるようなガントリー型の測定機を導入するには、地盤のしっかりとした広大な敷地に測定室を設置する必要があります。ポータブル型のワイドエリア三次元測定機などを用いる方法もありますが、精度を優先する場合は専用の測定室に設置した接触型の測定機が必要です。地盤が強固な広い設置スペースを確保するには、当然ですが膨大なコストがかかります。

万能な測定機とも言われる三次元測定機には、測定できない対象物もあります。例えば、対象物に直接触れて三次元座標値を取得する接触型は、ゴムのような柔らかい物や変形しやすい物の測定には向いていません。複雑過ぎる対象物は測定点が多く、膨大な測定時間がかかる恐れもあります。対象物に光やレーザーを照射して三次元座標値を取得する非接触型は、複雑な形状の物も効率よく測定することが可能です。しかし、黒い物や透明の物、光沢のある物など、光やレーザーを吸収したり反射したりする物は正確に測れません。

万能な測定機である三次元測定機にも、メリット・デメリットがあることを解説しました。測定の原理上、どうしても得意な対象物と不得意な対象物が出てきてしまうからです。せっかく高い費用を負担してCMMを導入しても、正確に測れないようでは意味がありません。ここでは、三次元測定機で正確に測定する方法を解説します。なお、三次元測定機で正確に測定するコツについては、こちらも合わせてご参照ください。

三次元測定機で正確に測定するには、測定の原理や機種の特徴を把握し、使い分けることが重要です。例えば、精度を最優先で測定したい場合は、面で測定する非接触型より、対象物に直接触れて点で測定する接触型が向いています。しかし、対象物の形状が複雑過ぎると測定点が多くなり、膨大な測定時間がかかるケースもあるため注意が必要です。そこそこの精度で効率よく測定したい場合は、光やレーザーを照射することで広範囲を一度に測定できる非接触型が適しています。接触型と非接触型の特徴を把握し、ケースバイケースで使い分けることが大切です。なお、三次元測定機の選び方については、こちらで詳しく解説しています。

精密機器でもある三次元測定機は、非常に繊細です。熱膨張や振動の影響を受けやすいため、正確に測定するには、温度・湿度を一定に保てる地盤のしっかりとした測定室で計測する必要があります。他にも、門型・ブリッジ型やアーム型など、機械的な可動部がある測定機は、可動部の定期的な清掃や注油が欠かせません。加えて、接触型の測定機の場合は、プルーブの変形や接触子の摩耗によって測定誤差が生じる恐れもあるため、測定する度に毎回キャリブレーションが必要です。測定機の精度を維持するには、環境の整備と定期的なメンテナンスを欠かさないようにしましょう。

複雑な物も正確に測れる三次元測定機ですが、高精度に測定するには一定のスキルやノウハウが必要です。せっかくコストをかけて測定機を導入しても、精度よく使いこなせないようでは意味がありません。使い方の章でもご紹介したとおり、測定機を正確に使うにはある程度の専門知識が必要です。機器の操作スキルや専門知識を身に付けるには、一定期間トレーニングを行う必要があります。業務を行いながら実地で学ぶ方法もありますが、測定機メーカーが主催する研修プログラムを受講するのも効率的な方法です。

今回は三次元測定機の概要や歴史、測定の原理やメリット・デメリットについて解説しました。複雑な物や巨大な物も正確に測れるCMMは、製造業を支えるツールといっても過言ではありません。その他にも、測定の時間や手間を大幅に削減できる、誰でも高精度に測定できるなど、CMMには多数のメリットがあります。このようにメリットの多いCMMですが、導入やメンテナンスに膨大なコストがかかる、測定できない対象物もあるなど、いくつかのデメリットがあるのも事実です。記事の最後には正確に測定する方法も解説しているため、測定の原理やメリット・デメリットを把握し、正しく三次元測定機を使用しましょう。

RECOMMENDED COLUMNその他おすすめコラム

PICK UP

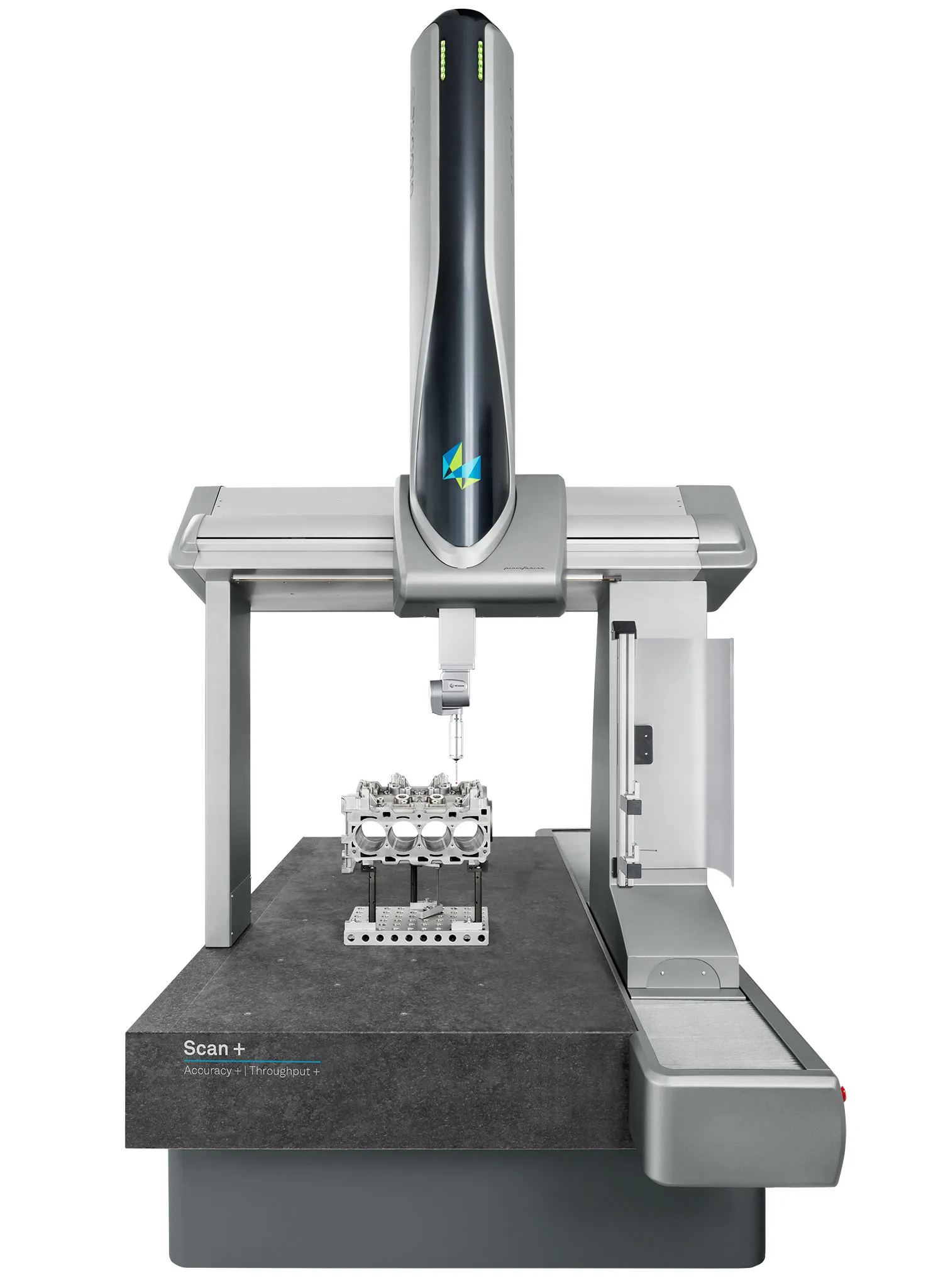

三次元測定機メーカー3社(※)が提供している、据置型・ポータブル型・大型測定対象物測定機・ショップフロア向け三次元測定機などの製品を調査し、先進の三次元測定機を選出しました。ここではその中から、様々なニーズに合わせて分かりやすく、「高精度・高効率な三次元測定機」「手頃な価格帯の三次元測定機」「省スペース・手軽な三次元測定機」の3つのタイプに分けて比較・解説していきます。 ※Googleで「三次元測定機 メーカー」と検索し、表示される三次元測定機メーカーを3社選出しました。(2024年2月調査時点)

Global S Scan+

Hexagon

ミツトヨ

PRISMO

東京精密