COLUMN

COLUMN

2024.10.16

2024.10.16

INDEX目次

三次元測定機は、線や面、円、球といった物体を構成する要素の座標値を取得することで、対象物の寸法や立体形状を測る測定機です。さまざまな要素を正確に測れる三次元測定機ですが、円はもっとも測定の機会が多い要素かもしれません。三次元測定機で円を測定することで、穴の位置や直径、真円度、同心度、同軸度、穴ピッチなどを測ることが可能です。当記事では、三次元測定機による円測定について、概要や注意点、メリット・デメリット、真円度測定機との違いなどについて詳しく解説します。

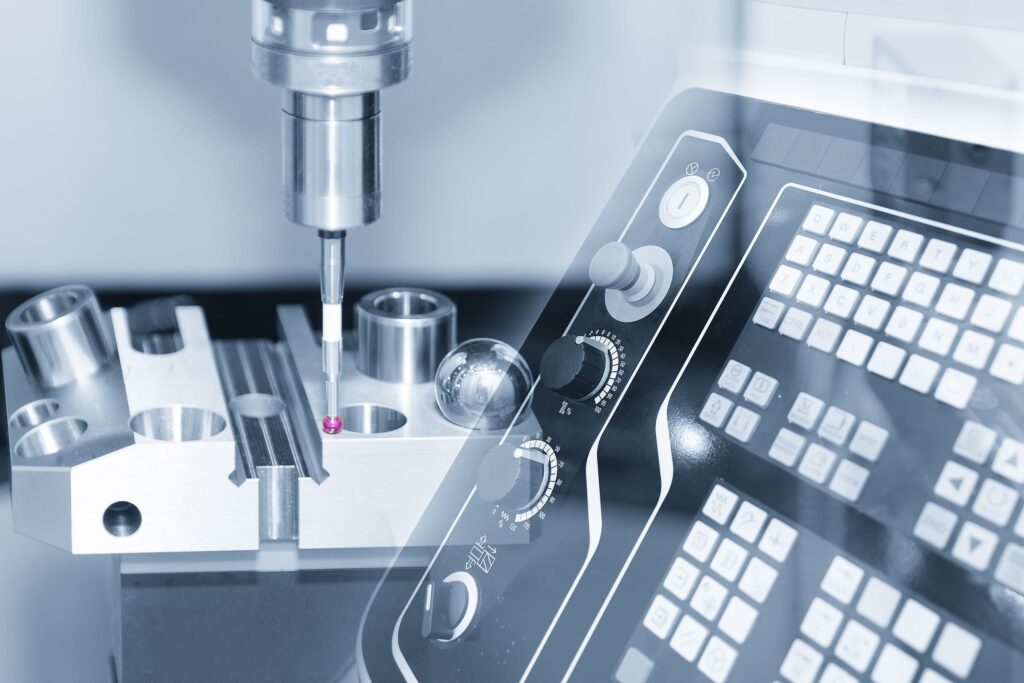

冒頭でも述べたとおり、三次元測定機は線・面・円・球といった要素の座標値を取得し、対象物の寸法や立体形状を測る測定機です。英語では「Coordinate Measuring Machine」といい、略して「CMM」と呼ぶ場合もあります。そんなCMMですが、円はもっとも測定の機会が多い要素の一つです。ここでは、CMMによる円測定について、概要を詳しく解説します。

CMMによる円測定とは、円を測定して穴の位置や直径、真円度、同心度、同軸度、穴ピッチなどの幾何公差を評価することです。真円度は最大直径と最小直径の差を2で割った値で、対象の円がどれだけ真円に近いかを表します。同心度と同軸度は、円柱や円筒における中心円がどれだけ同軸上にあるかを表す値です。同心度は平面図形の場合に中心点の狂いの大きさを表すのに対し、同軸度は円柱や円筒など立体形状の場合に中心線の狂いの大きさを表します。穴ピッチは、穴と穴の中心から中心までの長さです。CMMでこのような幾何公差、つまり物の大きさや形、位置関係などの許容できる誤差を評価することを円測定と言います。

CMMで円を測定するには、最低でも3点を測定しなければなりません。円の最小測定点である3点を測定した場合は、必ず3点すべてを通る真円度0の円ができます。ここで注意しなければならないのが、3点測定で円を測った場合は必ずばらつきのない真円ができるという事実です。一方、実際の対象物は多少のばらつきがあるため、真円ではありません。また、3点のうち1点でもうまく測定できていなかった場合でも、その点も平均して真円が作られてしまいます。ばらつきを考慮し円測定をするには、4点以上で測定するのがおすすめです。設計上、円は必ず真円となるため、4点測定で円を測るとすべての点を通る円は作れません。測定点の平均から円を作ることで、最大直径と最小直径から真円度を算出することが可能です。

「円測定」とは、穴の寸法や真円度を測り、幾何公差を評価することです。一方、「円筒測定」は、円柱や円筒といった立体物が、幾何学的に正しい円筒形とどれほど差異があるかを表す円筒度を測ります。一般的に、円測定は円形に対して真円度などを求める測定で、円筒測定は円柱・円筒に対し円筒度を求める測定です。円筒は円形かつ筒状でもあるため、真円度だけでなく筒の真直度も測らなければなりません。CMMで真円度および円筒度を測ることで、円がどれだけ真円に近く、筒がどれだけまっすぐかを評価できます。CMMを活用することで、円形に対する円測定だけでなく、円柱・円筒に対する円筒測定も可能です。

設計上、円は必ず真円となりますが、実際の対象物は多少のばらつきがあるため、真円になることはありません。CMMで穴の寸法を測定し、公差内に入っていることを確認したものの嵌合しない、という経験をされた方も多いかもしれません。そもそも、実際の円は歪みがあるため、測定方法によって数値にばらつきが生じることもあります。そこで、目的に応じて、測定方法を使い分けることが重要です。具体的には、CMMによる円測定には、以下の3つの方法があります。

1. 最小二乗法

誤差の2乗の和が最小になる値を求める方法で、外接円と内接円の中間に近い値が求められます。一般的なCMMは最小二乗法が初期設定です。

2. 外接法

外接円を求める方法で、一般的に値は大きくなります。

3. 内接法

内接円を求める方法で、一般的に値は小さくなります。

例えば、穴に軸が入るような対象物では、内径のもっとも小さい部分で軸とのクリアランスが必要です。初期設定の最小二乗法で測定すると「公差内なのに嵌合しない」という事態が起こりかねません。このようなケースの場合は、内接法で測定するのが正解です。

前章でも述べたとおり、円はCMMで測定する頻度が非常に高い要素です。測定誤差を最小限に抑えるには、円測定について深く理解しておかなければなりません。ここでは、CMMによる円測定の注意点について解説します。

円測定を行う場合は、穴の用途を把握した上で測定することが重要です。用途を想定せずに測定した場合、測定結果は問題なくても正しく使えないという事態にもなりかねません。穴の用途はさまざまですが、一例を挙げると「位置決めピンによるアライメント」や「相手部品の嵌合」などがあります。これらの用途に合わせて穴を測定する場合は、円の直径や穴のピッチ、真円度などの測定が必要です。対象物や目的によって必要な測定項目は異なるため、用途に合った円測定を行いましょう。

小径の場合は問題になりにくいかもしれませんが、「直径の大きな穴」「深穴」「歪みやすい素材」などを測る場合は加工時の影響を考慮することも重要です。これらに該当する場合は、「精度が悪化しやすい」「楕円になりやすい」「測定が難しい」といった問題が生じる恐れもあります。こういった問題を解消するには、最低でも4点以上で測定を行い、真円度を視覚的に確認するとよいでしょう。ただし、真円度はあくまで最大直径と最小直径の平均値でもあるため、測定対象が楕円形状で一部の公差がマイナスでも、真円度は公差内に入ってしまう可能性もあります。そのような場合は、「8点以上で測定して真円度を確認する」「ならい測定で円の全周を測定する」といった工夫が必要です。

ここまで、CMMによる円測定について解説してきました。CMMは円測定の代表的な方法ですが、円を測る方法はCMMだけではありません。ここからは、CMM以外の円測定の方法を解説します。

ノギスやマイクロメーターといったハンドツールは、もっとも古典的な円測定の方法です。対象物の直径をノギスやマイクロメーターで挟んで複数箇所測定し、最大直径と最小直径の差を2で割ることで真円度を算出できます。測定に必要な道具はノギスやマイクロメーターだけなので場所を選ばず手軽に測定できる反面、あくまで2点測定の平均値でもあるため精度には限度があるのも事実です。また、測定子の当て方によって誤差が生じる恐れもあり、測定したデータを解析するには別途コンピュータに入力しなおさなければなりません。さらに、2点測定のため楕円形状の歪みは検出しやすいものの、三角形状の歪みは検出しにくいのも欠点です。

三点マイクロメーターは、円の内径を三点で測定する高精度な内径測定機です。基本的な構造は従来のマイクロメーターと同様ですが、三点マイクロメーターは測定子が放射状に開く3点構造になっています。2点ではなく3点で測定するため、従来のノギスやマイクロメーターでは検出しにくい三角形状の歪みを検出することも可能です。しかし、楕円形状や一部の歪みは3点測定によって誤差が小さくなるため、検出しにくいという欠点もあります。その他にも、「測定範囲が狭くサイズごとに複数の測定機が必要」「校正には専用のリングゲージが必須」「そもそも測定機自体が高額」などは代表的な欠点です。

画像寸法測定機は、カメラと画像処理システムによって対象物の寸法を正確に測る測定機です。日本産業規格いわゆるJIS規格では、対象物の形状を点群データとして取得する非接触式三次元測定機の一種として定義されています。「座標値を点群データとして取得するため測定効率が高い」「非接触で測れるため対象物を傷付けない」「ヒューマンエラーが起こりにくく測定のばらつきも少ない」といったメリットがある反面、「コストが高い」「操作が難しく高度なスキルやノウハウが必須」「測定データを保管するには別途システムが必要」などは注意が必要なデメリットです。

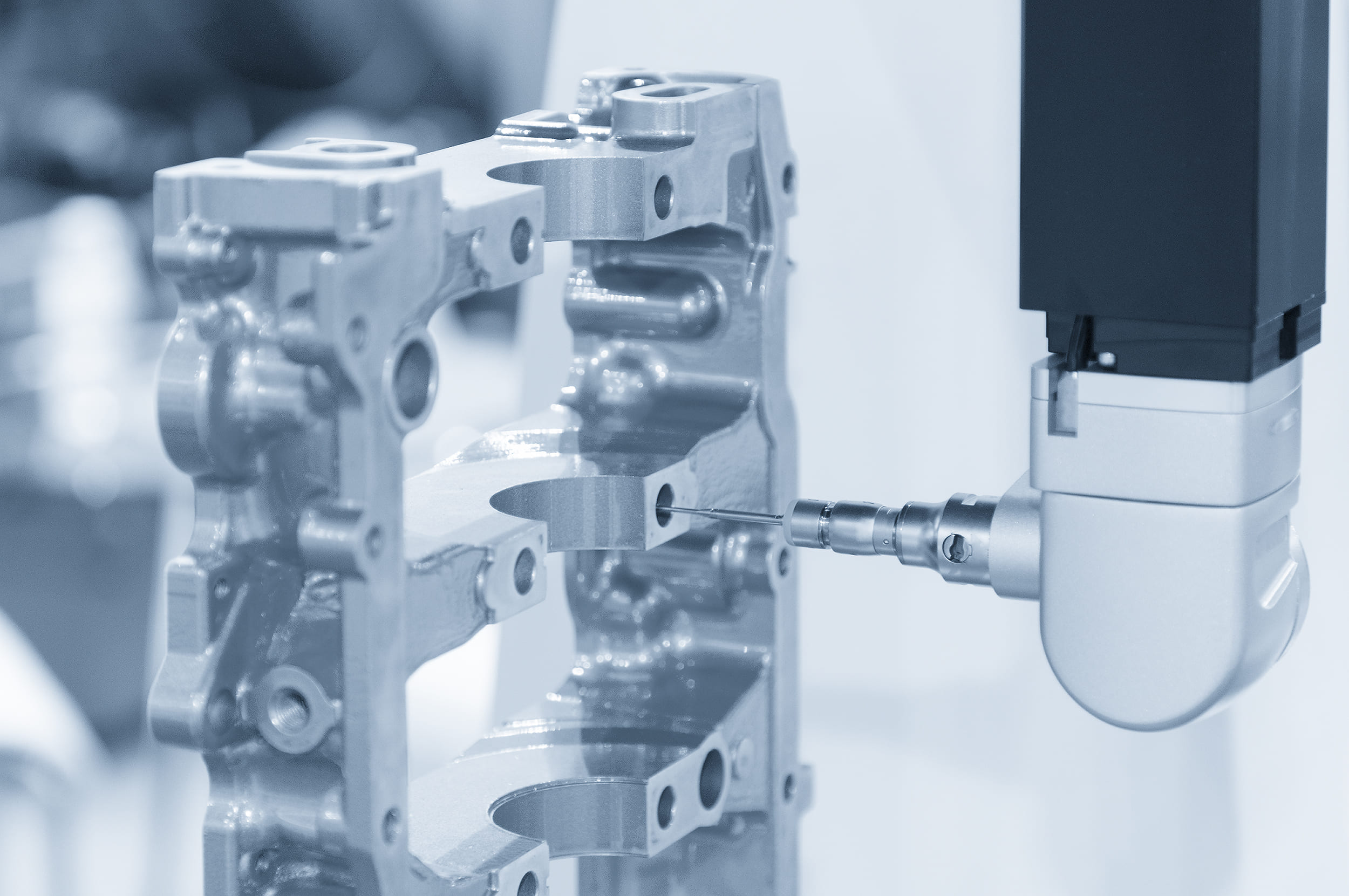

真円度測定機とは、円柱・円筒・球形状の対象物にスタイラスと呼ばれる接触子を押し当て、半径方向の変化量を測定して真円度や円筒度といった幾何公差を測る測定機です。真円度、平面度、真直度、同心度、同軸度、円筒度などの幾何公差を評価する用途では、CMMと並んでもっとも多く活用されています。CMMは一度に多くのデータを収集し、後から解析する測定機です。後からさまざまな解析ができるという特徴から、本来必要のないデータもとりあえず測定しておくというケースもあります。一方、真円度測定機は最初に測定する要素を決めるため、必要なデータしか収集しません。そのため、測定項目が決まっている場合は、CMMより効率よく測定することが可能です。

ここからは、CMMと真円度測定機に着目し、それぞれのメリット・デメリットを見ていきましょう。まずはCMMのメリット・デメリットです。

CMMを活用すれば、ノギスやマイクロメーターといった従来のハンドツールとは比較にならないほど、効率よく円測定を実施できます。CMMで円測定を実施するには、環境整備、キャリブレーション、アライメント、座標系設定などの準備が必要です。しかし、一旦準備が整えば、後は自動で対象物を測定できるモデルも少なくありません。測定プログラムを構築すれば測定を自動化できるモデルもあり、同一品種大量生産にも対応できます。従来の測定機に比べ、測定の時間と手間を大幅に削減できるのはCMMの大きなメリットです。

CMMは、X軸・Y軸・Z軸の三次元座標値を取得する測定機です。CMMを活用することで、円の寸法だけでなく、位置関係や立体形状、真円度、円筒度、穴ピッチなどの幾何公差を正確に測定できます。ただ対象物の座標値を収集するだけでなく、各種演算によってさまざまな値を算出することも可能です。例えば、事前にあらゆるデータを収集しておけば、予期せぬ不具合が発生した場合に、従来注目していなかった要素について幾何公差を算出することで、原因を分析できます。測定したデータと設計時の3D CADを重ね合わせて、製造誤差を可視化できるのもCMMのメリットです。

CMMの最大にして一番のデメリットは、コストが高いということです。小型で手動式のモデルであれば数百万円程度で導入できるものもありますが、大型で高精度のモデルの場合は数千万円以上するものも珍しくありません。また、誤差を防ぎ正確に測定するには専用の測定室が必要で、精密機械でもあるCMMは定期的なメンテナンスや校正作業も必要です。また、対象物によっては正確に測れない物もあり、コストの割に精度はそこまで高くありません。例えば、もっとも精度の高い接触式のものは1μm程度、接触式より精度が低い非接触式のものは10μm程度の精度と言われています。コストは高い割に精度が低いのは、CMMの大きなデメリットです。

用途に合わせてさまざまなモデルがあるのはCMMのメリットですが、飛行機のエンジン部品も測れるような大型のCMMを導入するには広大な設置場所が必要です。さらに、精度を出すためには地盤のしっかりとした専用の測定室に設置し、温度や湿度を一定に保たなければなりません。なぜなら、測定誤差を防ぐためには、振動や熱膨張の影響を最小限に抑える必要があるからです。また、CMMを導入するだけで、誰でも簡単に高精度な測定を行えると思っている方も少なくありません。しかし、CMMの操作は難しく、精度を出すには一定のスキルやノウハウが必要です。操作スキルや専門知識を身に付けるためには、ある種のトレーニングを受ける必要があります。設置場所の確保や測定者のトレーニングにコストがかかるのも、CMMのデメリットです。

前章では、CMMによる円測定のメリット・デメリットについて解説しました。万能な測定機とも言われているCMMですが、円測定には真円度測定機を使った方がよいケースも少なくありません。ここからは、真円度測定機による円測定のメリット・デメリットを解説します。

真円度測定機はCMMに比べて安価なモデルも多く、安いものなら数百万円程度で導入できます。筐体のサイズも大型のモデルが多いCMMより比較的コンパクトで、設置場所に苦慮することもありません。さらに、コストが低い上に精度は高く、一般的な真円度測定機の精度は10~100nm程度と言われています。精度が1~10μm程度のCMMより1桁以上精度が高く、CMMでは難しいマイクロオーダーを求められるような公差測定も可能です。そのため、ほとんどの円測定で精度が問題になるようなことはないでしょう。

真円度測定機は接触式でも測定点が多く、一周一万点程度の非常に細かいデータを取得できます。そのため、ノイズの影響を受けにくく、より詳細な解析ができるのも特徴です。また、CMMはできることが多い反面、設定は複雑になりがちで、測定や解析には多くの手間がかかります。一方、真円度測定機は幾何公差の種類を選ぶだけで最適な設定になるため、設定や測定の手間もかかりません。また、測定プログラムも簡単に作成できるため、自動測定によって円測定を効率化することも可能です。

CMMより効率的に測定できる真円度測定機ですが、テーブルに載らない物は測定できません。真円度測定機は大きく分けて、検出器を固定して測定対象を回転させる「ステージ回転型」と、測定対象を固定して検出器が回転する「プローブ回転型」の2種類があります。真円度測定機で比較的大きな対象物を測る場合は、プローブ回転型を使うのが一般的です。ステージ回転型より大きな対象物も測れるプローブ回転型ですが、それでも数百mm角以下の対象物しか測れません。また、ステージ回転型とプローブ回転型にはそれぞれメリット・デメリットがありますが、測定精度についてはプローブ回転型は高精度なステージ回転型に及びません。

真円度測定機では、基本的に寸法は測れません。そもそも真円度測定機とは、円形・円筒状・球形状などの対象物にスタイラスを押し当て、幾何特性を測る測定機です。真円度、平面度、真直度、同心度、同軸度、円筒度などの幾何公差を測るのが主な役割であり、寸法の測定には適していません。ただし、基準を用意しておけば、比較測定は可能です。例えば、直径10.0mmの基準を用意しておけば、基準と比較して9.5~10.5mmの直径を測定できます。しかし、寸法を正確に測定するには、CMMを用いるのが一般的です。

今回は三次元測定機による円測定について解説しました。円測定とは、円を測定して穴の位置や直径、真円度、同心度、同軸度、穴ピッチなどの幾何公差を評価することです。製造業では「位置決めピンによるアライメント」や「相手部品の嵌合」などの用途も多く、正確な円測定は欠かせません。用途によっては、CMMではなく真円度測定機を使った方がよいケースもあります。当記事を参考に注意点やメリット・デメリットを把握し、正しい円測定を行いましょう。

RECOMMENDED COLUMNその他おすすめコラム

PICK UP

三次元測定機メーカー3社(※)が提供している、据置型・ポータブル型・大型測定対象物測定機・ショップフロア向け三次元測定機などの製品を調査し、先進の三次元測定機を選出しました。ここではその中から、様々なニーズに合わせて分かりやすく、「高精度・高効率な三次元測定機」「手頃な価格帯の三次元測定機」「省スペース・手軽な三次元測定機」の3つのタイプに分けて比較・解説していきます。 ※Googleで「三次元測定機 メーカー」と検索し、表示される三次元測定機メーカーを3社選出しました。(2024年2月調査時点)

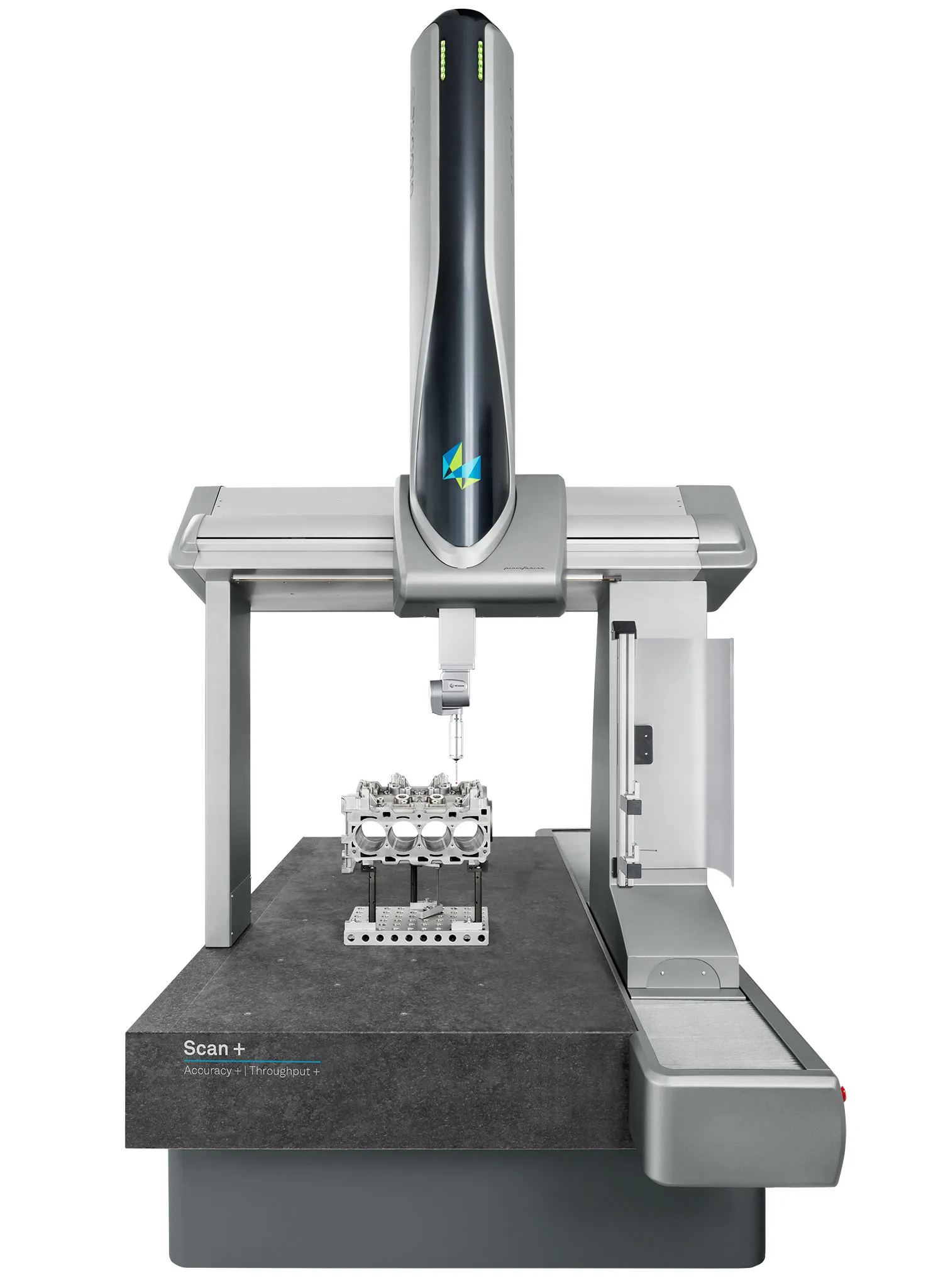

Global S Scan+

Hexagon

ミツトヨ

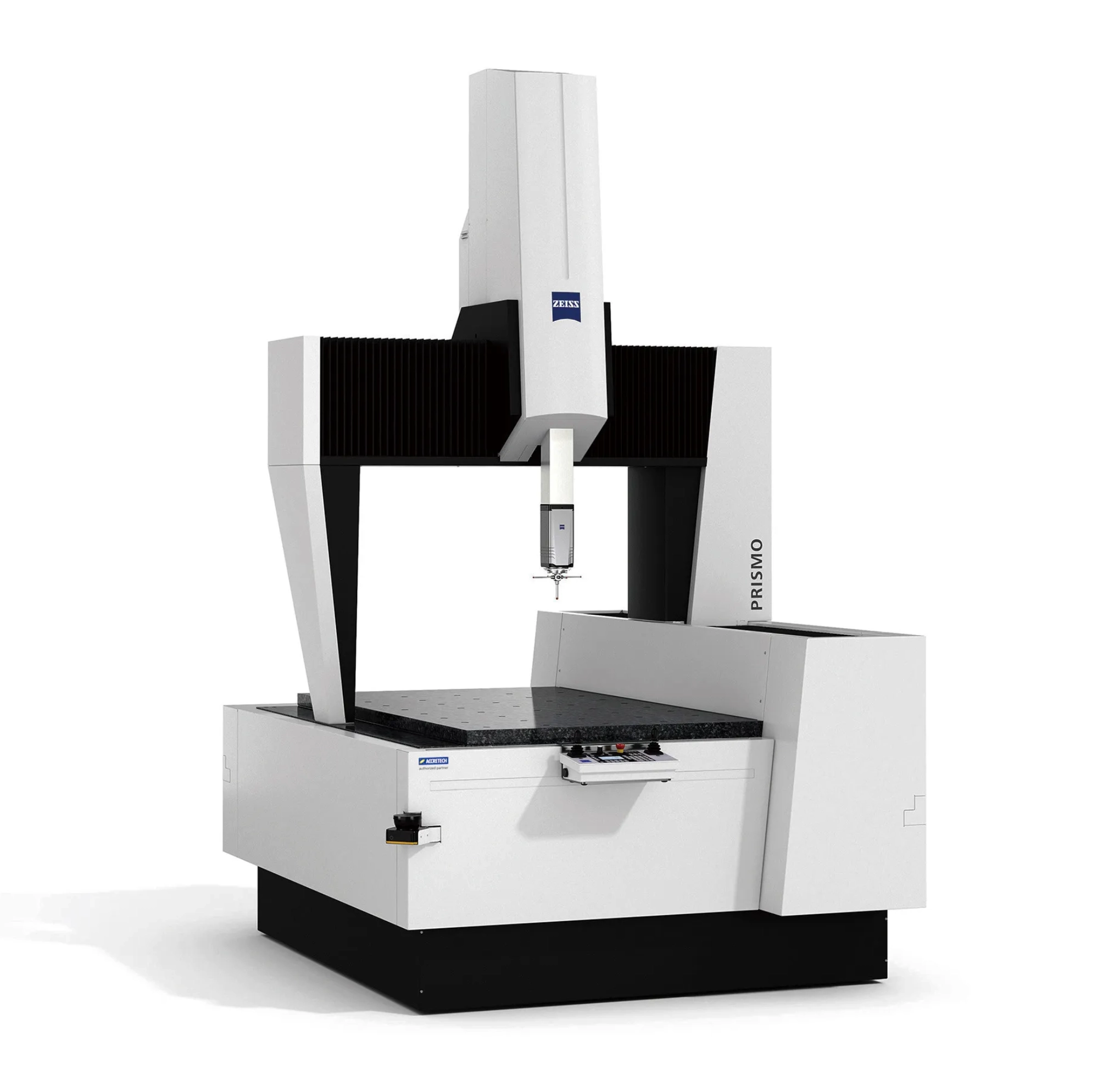

PRISMO

東京精密