COLUMN

COLUMN

2024.07.30

2024.07.30

INDEX目次

三次元測定機は、三次元的な座標の値を取得し、測定対象の寸法や立体形状を測る機器です。従来のハンドツールでは測定の難しい複雑な形状の物も測れるため、万能な測定器と言われています。特に、自動車部品や航空宇宙部品、各種機械部品などの超精密加工には欠かせません。ただし、三次元測定機で精度よく測定するには、一定のスキルやノウハウが求められます。導入すれば、それだけで高精度の測定が行えるわけではありません。しかし、測定の手順をプログラム化することで、どなたでも高精度な測定が可能です。当記事では、三次元測定機におけるプログラム作成のメリットや、課題の解決策を解説します。

三次元測定機を導入すれば、それだけで高精度な測定が可能と思われがちです。しかし、精度よく測定するには一定のスキルやノウハウが求められます。ある種のコツが必要となるため、初心者の方や操作に不慣れな方は、精度を出すのが難しいかもしれません。そのようなときに役立つのが、測定の手順を記述した測定プログラムです。ここでは、三次元測定機の測定プログラムについて解説します。

三次元測定機の測定プログラムとは、対象物を測定する手順を記述したものです。記述と言っても言葉で記載するのではなく、三次元測定機に対し対象物を測定する手順を教え込む作業を指します。冒頭でも述べた通り、三次元測定機を導入すれば、それだけで高精度に測定できるというわけではありません。測定機を精度よく使いこなすには、高度なスキルやノウハウが必要です。そのため、初心者の方や操作に慣れていない方は、精度を出すのが難しいかもしれません。そのようなときに役立つのが、測定の手順を記載した測定プログラムです。測定プログラムさえ確立できれば、誰でも正確に測定できます。さらに、同一品種の対象物であれば、測定自体を自動化することも可能です。

そもそも三次元測定機とは、縦・横・高さからなる三次元の座標値を取得することで、対象物の寸法や立体形状を測る機器です。ノギスやマイクロメーターといった従来のハンドツールでは難しかった複雑な形状の物も正確に測れるため、万能な測定機とも言われています。そんな三次元測定機は、製造業や品質管理の分野では欠かすことのできないツールです。特に、自動車部品や航空宇宙部品、各種機械部品の検査などに活用されています。従来は据え置きで使うものが主流でしたが、用途やニーズの拡大に合わせて持ち運べるものなどさまざまな種類の測定機が登場しています。なお、三次元測定機の概要や歴史についてはこちらも合わせてご参照ください。

三次元測定機の測定方法には、「接触型」と「非接触型」の2種類があります。接触型は、プルーブと呼ばれる接触子を対象物に押し当てて、三次元座標を取得する測定機です。プルーブが直接対象物に触れて測定するため、高精度に測定できます。一方では、ゴムのように柔らかい物や、変形しやすい物の測定には向いていません。複雑過ぎる形状の物は、膨大な測定時間がかかる恐れもあります。対する非接触型は、対象物に光やレーザーを照射して三次元座標を取得する測定機です。複雑な対象物も効率よく測定できる反面、黒い物や光沢のある物など、光やレーザーを吸収したり反射したりする物は正確に測定できません。なお、測定の原理についてはこちらで詳しく解説しています。

測定方法によって得意・不得意はあるものの、三次元測定機はさまざまな用途に活用できます。例えば、寸法や角度の測定は、三次元測定機の代表的な用途です。対象物を構成する各要素に対し、最小測定点を測ることでデータを得られます。他には、輪郭形状の観察や検査といった測定も、三次元測定機が得意とする作業です。測定で得られたデータと設計時の3D CADを重ね合わせ、製造時の誤差を可視化できます。さらに、3D形状データの取得も、三次元測定機ならではの用途です。近年では、既存部品や標準部品の3D形状を正確に測定し、3Dプリンタで試作品を制作するリバースエンジニアリングへの活用も見られます。なお、三次元測定機の主な用途については、こちらも合わせてご参照ください。

万能な測定機とも言われる三次元測定機ですが、導入したらそれだけで高精度に測定できるというわけではありません。前章でも述べた通り、高精度に測定するには、高度なスキルやノウハウが必要です。ある種のコツが必要な三次元測定機ですが、測定の手順をプログラム化することで、誰でも正確に測定できます。ここでは、プログラム作成のメリットを改めて確認しておきましょう。

測定プログラムを作成することで、測定時間を大幅に節約できます。そもそも三次元測定機は、従来のハンドツールでは測定が難しい物や、測定に膨大な時間を要する物も測定することが可能です。しかし、三次元測定機を精度よく使用するには、入念に準備しなければなりません。一般的な測定は、測定環境の整備、キャリブレーション、位置合わせ、座標軸の設定、寸法や3D形状の測定、という流れになります。これらの作業は専門性が高く、精度を出すためにはある程度の時間が必要です。しかし、測定プログラムを作成すればこれらの作業を自動化できるため、大幅に時間を節約できます。

測定プログラムを作成すると、測定精度が安定します。冒頭でも述べた通り、三次元測定機を導入すれば、それだけで高精度に測定できるわけではありません。測定にはある種のコツが必要で、測定の精度は使用者のスキルに左右される部分があるのも事実です。例えば、測定機を精度よく使うには基準となる基準面・基準線・原点の設定が非常に重要ですが、これらの設定は対象物によって異なります。特に基準面の設定は重要で、適切な基準面を設定できないと精度が落ちるだけでなく、正しく測定できない恐れもあるため注意が必要です。測定プログラムを作成すればこれらの設定は自動で行われるため、どなたでも高精度に測定できます。

測定プログラムを作成できれば、測定に必要な工数を大幅に削減できます。従来のハンドツールに比べればはるかに工数の低い三次元測定機ですが、精度よく測定するにはある程度の準備が必要です。例えば、測定対象が変わると、その都度キャリブレーションと呼ばれる調整を行わなければなりません。キャリブレーションは測定機の正常性を確認する作業で、万が一誤差が生じていた場合は修正して正確なデータを出力できるよう較正する工程です。接触型の場合は経年劣化やプルーブの変形で誤差が生じる恐れもあるため、基本的には毎回キャリブレーションを行います。測定プログラムではキャリブレーションも自動で行われるため、工数を大幅に削減することが可能です。これにより、同一品種大量生産にも対応できます。

一度作成すれば同じ測定条件で評価できるのも、プログラム作成のメリットです。例えば、物体が変形した割合を示す「変形量」や、摩擦によって生じる損失を指す「摩耗量」を測る場合は、変形前後や摩耗前後で測定値を比べる必要があります。測定プログラムを作成しておけば、同じポイントで測定したり測定ポイントを可視化したりできるため、同じ条件でデータを評価することが可能です。測定は自動で行われるため、測定者によるデータのばらつきや、ヒューマンエラーが生じる恐れもありません。

測定時間の節約や精度の安定、工数の削減など、プログラム作成にはさまざまなメリットがあります。しかし、測定機と対象物、2D図面を用いるプログラム作成の手法には、いくつかの課題があるのも事実です。ここでは、プログラム作成の3つの課題を解説し、その解決策をご紹介します。

測定プログラムは、測定機に対象物を設置し、2D図面と実物を照らし合わせながら作成するのが一般的です。対象物の成形や加工が完了してから測定プログラムの作成を開始するため、リードタイムが長くなるという課題があります。リードタイムとは、工程や作業の開始から完成に至るまでの所要時間です。製造業においては、製造の開始から完成に至るまでの期間を示し、「手配番数」「先行日数」「基準日程」などと同じ意味合いで用いられます。従来の手法では製造完了後に測定プログラムの作成を開始するため、どうしてもリードタイムが長くなってしまうのが課題です。

前述のとおり、測定プログラムは測定機に対象物を設置し、2D図面と実物を比較しながら作成するのが基本的な方法です。この方法では、プログラム作成中は測定機が占有されるため、測定機の稼働率が低下するという課題があります。測定機の台数が十分確保できない場合は、プログラム作成の工程が律速となり、リードタイムが長くなってしまう恐れもあるでしょう。リードタイムが長くなれば、当然ですが生産性は低下します。ちなみに、リードタイムと生産性は混同されがちですが、工程や作業の開始から完成までの期間を表すリードタイムに対し、生産性は単位時間あたりに生産できる製品やサービスの量を表す指標です。リードタイムを短縮することで、生産性の向上が期待できます。

測定プログラムは、作成者によって品質にばらつきがある、という課題も抱えています。そもそも三次元測定機は、誰もが簡単に使いこなせるものではなく、精度よく測定するには一定のスキルやノウハウが必要です。プログラム作成は測定機に測定の手順を教え込む作業でもあるため、ある種のコツが求められます。特に、測定プログラムは、一個体の測定だけでなく、多数個体の測定を自動化する目的で作成するのが一般的です。測定プログラムの品質が悪いと、製造品質自体が低下してしまう恐れもあります。誰でも高精度に測定できるというメリットがある反面、測定プログラム自体の品質は作成者によって個人差がある、ということを覚えておきましょう。

測定プログラムは、誰でも簡単に精度よく測定できるというメリットがある反面、リードタイムが長くなる、測定機の稼働率が下がる、作成者によって品質にばらつきがある、といった課題を抱えています。これらの課題を解決するには、オフラインティーチングシステムを活用するのも一つの方法です。オフラインティーチングシステムとは、設計時に作成した3D CADを使って測定プログラムを作成するシステムを指します。専用のソフトウェアに3Dモデルを読み込み、測定環境をシミュレーションして作成するため、対象物の設計が完了した段階でプログラム作成を開始することが可能です。対象物の成形や加工を待つ必要がないため、リードタイムを大幅に短縮できます。さらに、ソフトウェア上の仮想環境でプログラムを作成するため、実機環境を占有することもありません。3Dモデルさえあればパソコン上で作成できるため、個人差が出にくいのも特徴です。

三次元測定機の使いこなしにはコツが求められますが、測定プログラムを作成すれば誰でも正確に測定できます。しかし、測定プログラムを作成するには、測定機自体の使い方を知っておかなければなりません。測定機の使いこなしは測定プログラムの品質に直結するため、正しい使い方を覚えておくことが重要です。ここでは、三次元測定機の測定手順を解説します。なお、三次元測定機の使い方については、こちらも合わせてご参照ください。

三次元測定機で正確に測定するには、測定環境を整えることが何より重要です。まずは、測定する対象物を、温度や湿度を一定に保てる測定室に安置しましょう。なぜなら、測定誤差を最小限に抑えるには、熱膨張の影響を極力排除する必要があるからです。振動の影響を受けないよう、測定室は地盤のしっかりとした土地に設置する必要があります。その他には、精密機器でもある測定機を傷つけないよう、対象物に付着した汚れや油分は事前に取り除いてください。測定機の特徴や得意・不得意は種類によって異なるため、対象物や用途に合った測定機を選択するのも重要です。

測定環境が整ったら、キャリブレーションを行いましょう。キャリブレーションとは測定器の正常性を確認する作業で、誤差が生じている場合は修正して正しいデータを得られるよう較正する工程です。対象物に直接触れて測定する接触型の場合は、基本的に毎回接触子を較正しなければなりません。なぜなら、経年劣化やプルーブの変形などによって、測定誤差が生じる恐れがあるからです。接触子にはさまざまな種類があり、同じ種類でも個体差があったり、摩耗したりすることもあるため、測定するたびに球の直径を設定します。球の直径を設定することで、対象物に接触する点から中心座標までの半径を考慮して測定することが可能です。

較正が済んだら、アライメントと呼ばれる位置合わせを行いましょう。対象物の座標値を取得して寸法などを測定する三次元測定機は、機器に固有の「機械座標系」と、対象物に設定する「ワーク座標系」の2つの座標系を持ちます。位置合わせは、ワーク座標系を基準となる機械座標系に合わせる工程です。大型の物や複雑な対象物は、基準となる座標系に正確に配置するのが難しい場合もあります。ワーク座標系と機械座標系のズレを修正し、対象物の位置や姿勢を正しく測定機に教えることが、位置合わせの目的です。

位置合わせの次は、座標軸の設定です。座標軸を設定するには、基準面・基準線・原点の3つを設定する必要があります。座標系は一般的にX軸・Y軸・Z軸の値で表現されますが、基準面は基準となる平面で、基準線はX軸、基準線に垂直なのがY軸、基準面に垂直なのがZ軸です。原点については、X軸・Y軸・Z軸のすべての値が0になる点を原点とする場合と、2つの直線が交わる仮想の交点を原点とする場合があります。座標軸を設定することで対象物の位置と傾きがわかるため、正確かつ効率的な測定が可能です。

すべての準備が整ったら、いよいよ寸法や3D形状の測定です。対象物を構成する要素を選択し、最小測定点を計測することでデータを得られます。各要素の最小測定点は、直線は2点、平面や円は3点、球は4点です。各要素を組み合わせることで、寸法や角度だけでなく複雑な立体形状も測れます。ちなみに、誤差を伴う測定の場合は、最小二乗法を用いるのが一般的です。誤差の二乗の和を最小にして、最も確からしい関係式を求める最小二乗法を用いることで、輪郭形状といった複雑な測定結果も導き出せます。なお、三次元測定機で精度よく測定するのに重要な「基準」の取り方については、こちらをご参照ください。

三次元測定機の測定手順を改めてご紹介しました。ここまで何度も述べてきたとおり、三次元測定機を精度よく使いこなすには、ある種のコツが必要です。特に、初心者の方や操作に不慣れな方は、精度を出すのが難しい恐れもあるため気をつけましょう。ここでは、三次元測定機を使う際に気をつけるべきことを解説します。

三次元測定機で精度を出すためには、安定した測定環境が必要です。測定する対象物は、専用の測定室に安置し、温度や湿度を一定に保つ必要があります。なぜなら、測定誤差を最小限に抑えるため、熱膨張の影響を取り除く必要があるからです。安置時間は最低でも5時間程度、温度は20度前後が最適と言われています。その他には、対象物の表面に汚れや油分が付着していないことや、オイルミストや粉塵が発生していないことなどの確認も大切です。なお、測定室は地盤のしっかりした土地に設置する必要があります。なぜなら、振動の影響で測定誤差が生じる恐れがあるからです。

三次元測定機は一般的に、初心者にはインターフェースが難解で、難しいコマンドやプログラムを求められる場合もあります。例えば、測定の基準となる基準面の設定は非常に重要ですが、対象物によって最適な基準面は異なり、設定には豊富な経験や一定のノウハウが必要です。基準面を適切に設定できないと、精度が低下するだけでなく、正しく測定できない恐れもあります。そのため、多様な対象物や測定部位を高精度に測定するには、経験豊富な担当者に頼らざるを得ないのが実情です。三次元測定機の測定手順は難しく、熟練のスキルを要するということを覚えておきましょう。

もう一つ覚えておきたいのが、対象物や測定部位が変わる度にキャリブレーションが必要だという事実です。測定手順でもご説明したとおり、測定機の誤差を較正するキャリブレーションは、原則毎回行わなければなりません。なぜなら、経年劣化やプルーブの変形によって、測定誤差が生じる恐れもあるからです。測定プログラムを作成すれば、同一品種であれば多数個体の測定も自動化できるため、同一品種大量生産には向いています。しかし、対象物が変わる度にキャリブレーションが必要な三次元測定機は、多品種を少量ずつ生産する多品種少量生産には向いていません。

今回は三次元測定機におけるプログラム作成のメリットを解説しました。三次元座標を取得して対象物の寸法などを測る三次元測定機は、導入しただけで簡単に精度よく測定できると思われがちです。しかし、高精度に測定するには、スキルやノウハウが求められます。手順が難しく熟練のスキルが必要な測定機を使いこなすのは、初心者の方にとっては難しいかもしれません。そのようなときに役立つのが、測定プログラムです。測定の手順を記載した測定プログラムを作成すれば、誰でも高精度に測定できます。オフラインティーチングシステムを用いることで従来の課題も解決できるため、積極的に測定プログラムを活用してみましょう。

RECOMMENDED COLUMNその他おすすめコラム

PICK UP

三次元測定機メーカー3社(※)が提供している、据置型・ポータブル型・大型測定対象物測定機・ショップフロア向け三次元測定機などの製品を調査し、先進の三次元測定機を選出しました。ここではその中から、様々なニーズに合わせて分かりやすく、「高精度・高効率な三次元測定機」「手頃な価格帯の三次元測定機」「省スペース・手軽な三次元測定機」の3つのタイプに分けて比較・解説していきます。 ※Googleで「三次元測定機 メーカー」と検索し、表示される三次元測定機メーカーを3社選出しました。(2024年2月調査時点)

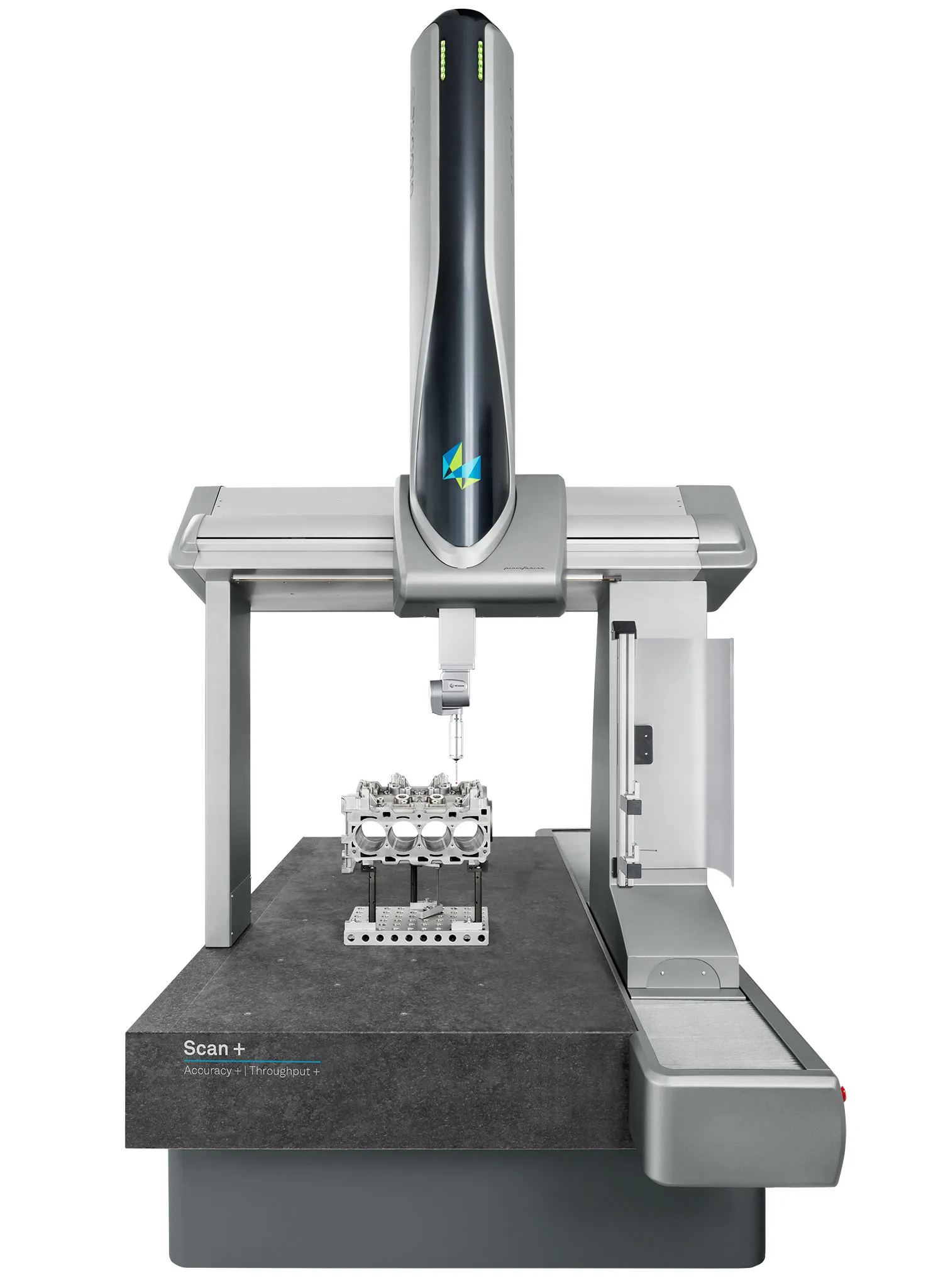

Global S Scan+

Hexagon

ミツトヨ

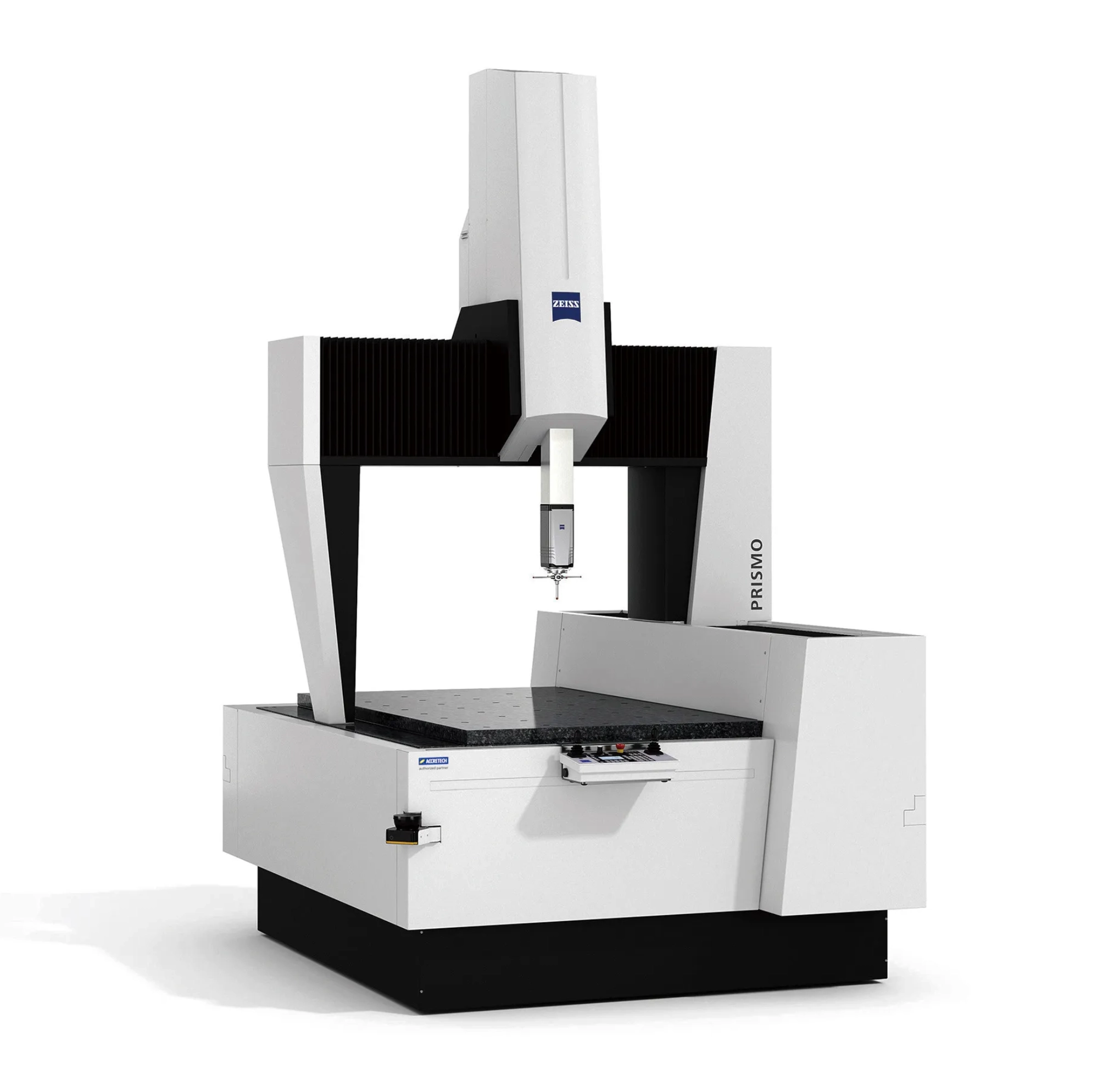

PRISMO

東京精密